Bauen Sie Ihren eigenen Hochpräzisionskalibrator: -10 V bis +10 V, 0 bis 40 mA, 0,001%

über

Bei der Reparatur oder beim Abgleich elektronischer Schaltungen kann eine hochpräzise Spannungs- oder Stromreferenz erforderlich sein. Der Kalibrator, den wir in diesem Artikel vorstellen, erzeugt genaue Spannungen von -10 V bis +10 V in Schritten von 20 µV und genaue Ströme von 0 bis 40 mA in Schritten von 100 nA zum Testen Ihrer Entwürfe oder als Kalibrierungsquelle für Geräte wie Multimeter oder Oszilloskope.

Kalibrator-Projekt

Ich habe ein kaputtes Oszilloskop auf eBay gekauft. Um seine Funktionen nach der Reparatur voll ausnutzen zu können, musste es mit präzisen Spannungen und Strömen kalibriert werden. Normalerweise liegen die benötigten Kalibrierwerte im Bereich von 1,000 V oder 10,000 mA. Für dieses Oszilloskop werden jedoch gemäß den vom Hersteller angegebenen Kalibrierverfahren spezifische Spannungs- und Stromreferenzen von +1,7694 V, -1,7694 V und 20,253 mA benötigt.

Es gibt viele Kalibrierlösungen auf dem Markt, aber diese Geräte liegen entweder weit außerhalb meines Budgets oder sie haben nicht die erforderliche Auflösung und Genauigkeit. Die Alternative für mich war also der Bau eines eigenen Kalibrators.

Eigenschaften und Spezifikationen

- Ausgangsspannung: 0 bis +/- 10 V mit 20 µV Auflösung, max. 5 mA

- Strom: 0 bis 40 mA, Auflösung 100 nA, Leerlaufspannung 12 V

- Fehler: 10 ppm (parts per million) bei 21°C

- Einfach per Software zu kalibrieren

- Stromversorgung über USB (Batterie optional)

- 3,5" Farb-Touchscreen.

Die Hardware

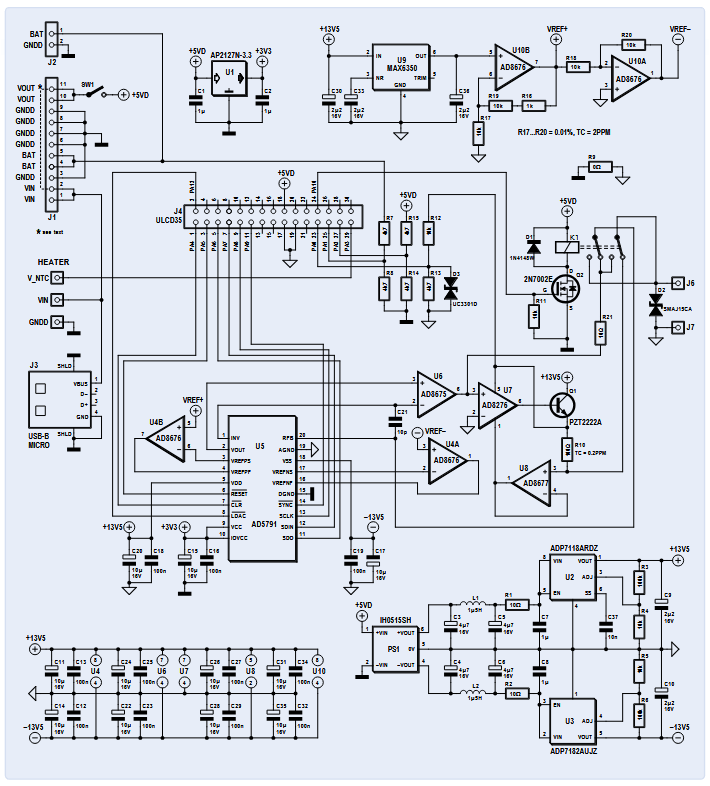

Der Entwurf besteht aus sechs Funktionsblöcken:

- Stromversorgung

- Spannungsreferenz

- DAC um den AD5791

- Stromgenerator

- Mensch-Maschine-Schnittstelle (HMI) mit ihrem Mikrocontroller

- Heizelement zur Stabilisierung der Referenzspannung

Die Schaltung der fünf ersten Blöcke ist in Bild 1 zu sehen. Auf die separate Heizung wird später eingegangen.

Das HMI-Modul stellt die Benutzerschnittstelle dar und stellt die Ausgangsspannung des DAC ein. Diese hochgenaue Spannung wird vom Stromgenerator in einen ebenso hochgenauen Ausgangsstrom an den Klemmen J6 und J7 umgewandelt, wenn das HMI dies über FET Q1 und Relais K1 so will. Die Genauigkeit wird größtenteils durch die Spannungsreferenz bestimmt, die eine wichtige Voraussetzung für diesen Entwurf ist.

Die Stromversorgung

Der Kalibrator wird über ein USB-Netzteil mit mindestens 500 mA versorgt. Die Betriebsspannung von 5 V wird in drei separate Zweige aufgeteilt, von denen einer direkt das HMI mit dem Mikrocontroller versorgt. Im zweiten Zweig sorgt U1, ein 3,3-V-LDO, für die 3,3-V-Betriebsspannung des DAC U5. Der dritte Zweig wird zu PS1 geführt, einem galvanisch getrennten, symmetrischen DC/DC-Wandler mit einer Ausgangsspannung von ±15 V. Diese Ausgangsspannungen werden gefiltert und versorgen die beiden Linearregler U2 und U3. Bei beiden Reglern handelt es sich um Low-drop-Typen mit geringem Rauschen. Ihre Ausgangsspannungen von +13,5 V respektive -13,5 V werden für die analogen Ausgangsstufen der DAC-Schaltung verwendet.

Die Spannungsreferenz

Dies ist das wichtigste und zugleich kritischste Element in diesem Projekt. Wenn wir eine Referenzspannung von 10,00000 V mit einem Fehler von ±10 µV zur Verfügung hätten, würden wir uns wünschen, dass es überall, für immer und unter allen Umständen bei dieser Spannung und Präzision bleibt. In der realen Welt ist das leider nur Wunschdenken. Das Thema Entwurf genauer und stabiler Spannungsreferenzen ist eine Wissenschaft für sich. Im Internet gibt es Dutzende von Artikeln und Fachleuten, die sich mit diesem Thema befassen, um die Grenzen von Merkmalen wie Rauschen, kurz- und langfristige Stabilität in ppm/°C, Hysterese, thermoelektrische EMK, piezoelektrische Eigenschaften und so weiter auszuloten.a>. Einige Autoren haben auch Spannungsreferenzen mit erstaunlich schönen Platinen mit Widerständen mit extrem niedrigem Temperaturkoeffizienten in ölgefüllten Metallgehäusen hergestellt.

Suchen Sie mit Ihrer Lieblingssuchmaschine einmal nach den Werten (und den Preisen) für den Rolls Royce unter den Spannungsreferenzen, den LTZ1000 mit einer Drift von nur 0,05 ppm/°C . Nachdem ich drei etwas günstigere Spannungsreferenzen (LTC6655, ADR445, MAX6350) getestet hatte, entschied ich mich für die MAX6350ESA von Maxim, die sich als die zeitstabilste mit 5-V-Ausgang erwies. Mit den beiden Operationsverstärkern U10A/B im AD8676 (dualer rauscharmer Op-Amp mit geringer Offset-Drift) werden +10,48 V und -10,48 V als Referenzen VREF+ beziehungsweise VREF- erzeugt. Die Widerstände R16...R20 um den AD8676 sind Widerstände mit geringer Temperaturdrift (besser als 2 ppm/°C).

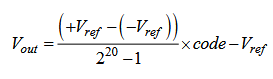

Der DAC AD5791

Der von mir eingesetzte Digital-Analog-Wandler ist ein AD5791, der wegen seiner Auflösung von 20 Bit und der Linearität von 1 ppm ausgewählt wurde. Eine solche Linearität vereinfacht die Kalibrierung: Nur die Punkte 0 V und 10 V müssen angepasst werden. Die Beschaltung des AD5791 entspricht der des Analog Devices Evaluation Boards für diesen DAC . In meinem Entwurf wird der DAC mit Referenzspannungen von +10,48 V und -10,48 V, was Schritte von etwa 20 µV ergibt. Die Ausgangsspannung kann berechnet werden mit:

Oder ungefähr:

Die Ausgangsspannung des Kalibrators wird von der Software auf einen Wert zwischen -10 V und +10 V begrenzt. Dies bietet eine große Möglichkeit, den Offsetfehler bei 0 V zu kompensieren.

Die Präzisionsstromquelle

Die vier Hauptkomponenten der Präzisionsstromquelle sind U7 (Instrumentenverstärker AD8276), Q1 (NPN-Transistor PZT1222), U8 (Präzisionsverstärker AD8677) und R10 (100 Ω). Q1 liefert den Strom an die Last. Dieser Strom fließt durch den Shunt-Widerstand R10 zum Relais und dann zur zur testenden Last, um schließlich zur Masse zurückzukehren. Die von U8 und U7 gemessene Spannung über R10 wird mit der vom DAC AD5791 gelieferten Referenzspannung verglichen. Der Strom der Ausgangsquelle ist gleich VDAC / R10 oder VDAC / 100. Der Strom wird von der Software auf 40 mA begrenzt, um eine Drift der Spannungsmessung aufgrund der thermischen Erwärmung von R10 und Q1 zu vermeiden. Der Temperaturkoeffizient des Widerstands R10 ist kritisch und muss so niedrig wie 0,2 ppm/°C sein. Aus diesem Grund ist auf der Platine Q1 auch so weit wie möglich von R10 und natürlich von den Referenzspannungen entfernt.

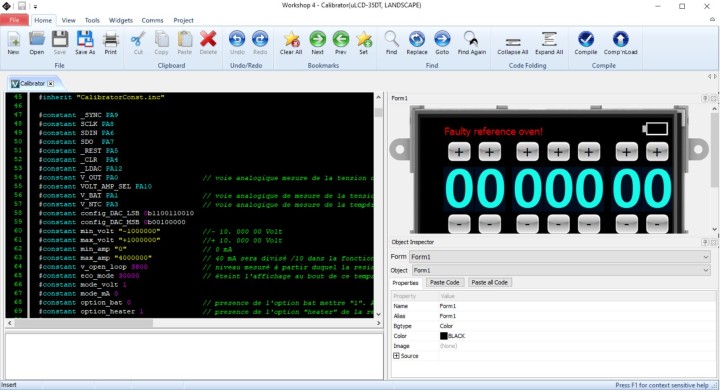

Das HMI und der Mikrocontroller

Bei dieser Komponente handelt es sich um ein gen4-uLCD35-DT-Modul von 4D Systems. Das Modul vereint einen resistiven 3,5-Zoll-Farb-Touchscreen, einen Mikrocontroller und einen micro-SD-Kartenhalter. Die IDE 4D Workshop 4i> ist kostenlos und enthält die Touch-Button-Funktionsbibliotheken für dieses Projekt (Bild 2). Der Code selbst ist einer vereinfachten Form von C geschrieben. Die grafische Benutzeroberfläche (GUI) ist wie folgt aufgebaut: Touch-Tasten und Ziffern sind Grafiken, die auf der Micro-SD-Karte gespeichert sind. Jede Grafik ist festen Koordinaten auf dem Bildschirm zugeordnet. Wenn der Bildschirm berührt wird, wird ein Interrupt erzeugt, der feststellt, welche Grafik berührt wurde und eine mit dieser „Schaltfläche“ verbundene Operationen auslöst.

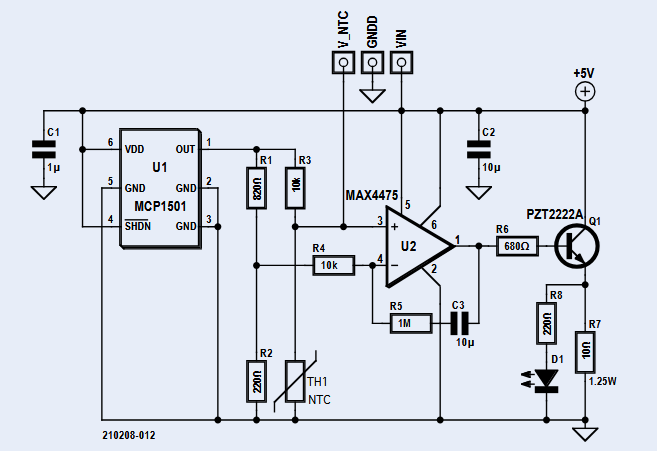

Eine Heizung für die Spannungsreferenz

Die Drift der Ausgangsspannung gegenüber der Temperatur wird in ppm/°C gemessen. Bei einem Ausgangssignal von 10 V entspricht beispielsweise 1 ppm einer Spannungsdrift von 10 µV. Die Raumtemperatur in meinem Labor schwankt grob gesagt zwischen 15°C und 25°C. Wenn also der Ausgang einen Temperaturkoeffizienten von 2,5 ppm/°C aufweist, kann sich die Ausgangsspannung innerhalb dieses Temperaturbereichs um bis zu 250 µV ändern. Ich habe eine selbstgebaute Wärmekammer mit einem Temperaturregler verwendet, um diesen Koeffizienten zu bestimmen.

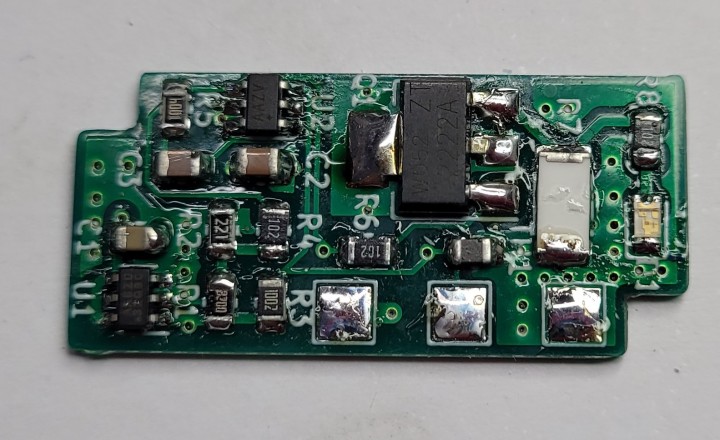

Dann habe ich mich gefragt, ob ich den Temperaturkoeffizienten verbessern kann, wenn ich die Spannungsreferenz aufheize. Also habe ich eine temperaturgesteuerte Heizung auf einer kleinen Leiterplatte aufgebaut und auf die Unterseite des Referenzkreises des Kalibrators geklebt. Als Sollwert wählte ich 55°C, weit oberhalb der normalen Umgebungstemperatur. Auch hier habe ich den Kalibrator in meine Wärmekammer gestellt und einen fünfstündigen Temperaturzyklus von 15°C bis 40°C durchgeführt. Ich habe eine Drift der Ausgangsspannung von nur 26 µV ermitteln können, was einen Temperaturkoeffizienten von weniger als 0,2 ppm/°C ergibt, also fünfmal besser als ohne Heizung!

Ein 3D-gedrucktes Gehäuse wurde entworfen, das die Heizung abzudecken und die Temperatur der Heizung und der Spannungsreferenz stabilisieren soll. Diese 3D-Designdateien sind ebenfalls auf der Elektor-Labs-Webseite zu finden.

Der Schaltplan der Heizungssteuerung ist in Bild 3 dargestellt. Der NTC TH1 befindet sich auf der Unterseite der Platine in Bild 4 und muss an der Spannungsreferenz U9 auf der Hauptplatine ausgerichtet und darunter festgeklebt werden.

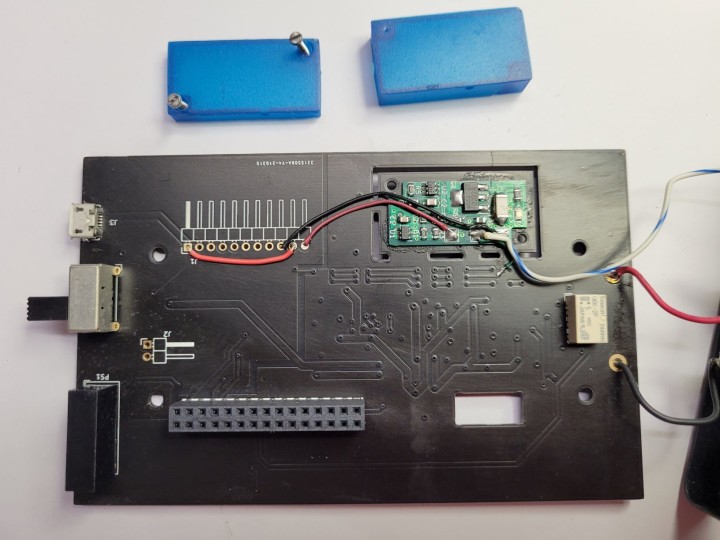

Bau des Kalibrators

Die KiCad-Designdateien, die Gerber- und Bohrdateien für die Bestellung der Haupt- und der Heizungsplatine sowie die Stücklisten für beide Platinen stehen auf der Elektor-Labs-Webseite zum Download bereit , ebenso wie die Software zur Programmierung des HMI-Moduls. Das Projekt ist so konzipiert, dass es in das in der Stückliste angegebene Hammond-Gehäuse passt. Auch wenn das Löten von SMD-Bauteilen für unerfahrene Bastler nicht ganz einfach ist, sollte es nicht allzu schwierig sein, die Platinen mit Hilfe eines kleinen Lötkolbens zu bestücken.

Batteriebetrieb

Ich habe zur Versorgung der Kalibratorplatine zunächst ein chinesisches Akku-(Ent-) Lademodul (Ref. DDO4CVSA) des Herstellers Eletechsup und einen 4,1-V-Lithium-Akku vorgesehen, aber nach einigen Tests wurde mir klar, dass sich die Angelegenheit zu stark erwärmte. Sie können es gerne selbst ausprobieren, natürlich auf eigene Gefahr. Beachten Sie, dass Vin und Vout an J1 mit einer Drahtbrücke verbunden werden müssen, wenn dieses Modul nicht installiert ist!

Programmierung des uLCD35-Moduls

Dieser Kalibrator funktioniert nicht ohne Software. Alle benötigten Dateien stehen Sie auf der Elektor-Labs-Seite [1] zum Download bereit. Für das HMI-Modul selbst benötigen Sie das Entwicklungs-Starter-Kit SK-35DT-AR von 4D Systems, das das Touch-Display, eine 4-GB-Micro-SD-Karte und eine Adapter zur Programmierung des HMI-Moduls enthält. Dieses Kit kann bei Conrad (1307479 ), Digikey (1613-1050-ND) oder RS-Components (841-7790) erworben werden. Außerdem müssen Sie die kostenlose IDE von 4D System herunterladen [3] und installieren.

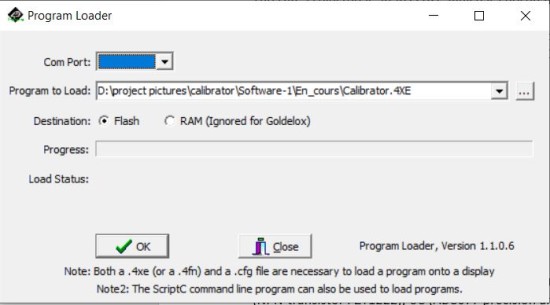

Um das HMI-Modul zu programmieren, vergewissern Sie sich zunächst, dass die micro-SD-Karte (maximal 4 GB) im FAT-Format formatiert ist (nicht FAT32!). Laden Sie Software.ZIP und USD_FILES.ZIP von [1] herunter und entpacken Sie die Inhalte in Ordner auf Ihrem Computer. Kopieren Sie alle Dateien aus dem Ordner USD_FILES auf die micro-SD-Karte und stecken Sie diese in das HMI-Modul. Schließen Sie das Programmieradapter an die zehnpolige Stiftleiste des Moduls und an einen USB-Anschluss Ihres Computers an. Öffnen Sie die Anwendung Program Loader (Bild. 6) der 4D-System-IDE, wählen Sie den COM Port des Programmieradapters, wählen Sie Flash als Ziel, laden Sie die Datei calibrator.4XE und klicken Sie auf OK. Wenn das Programm geladen ist, zeigt das Modul alle Tasten und Encoder-Räder an.

Hinweis: Der Quellcode ist in der Datei calibrator.4Dg zu finden; alle Kommentare sind auf Französisch. Der Benutzer kann ihn mit der IDE bearbeiten und ändern.

Kalibrierung

Wie jede Referenzspannungsquelle muss auch der MAX6350 künstlich gealtert werden, um die Langzeitstabilität zu verbessern. Nach 1000 Stunden, also etwa 41 Tagen Dauerbetrieb bei Raumtemperatur lag die Referenzspannung stabil bei 4,99994 V und die beiden Referenzspannungen wiesen mit 10,50050 V beziehungsweise -10,49867 V nur eine Abweichung von etwa 10 µV auf.

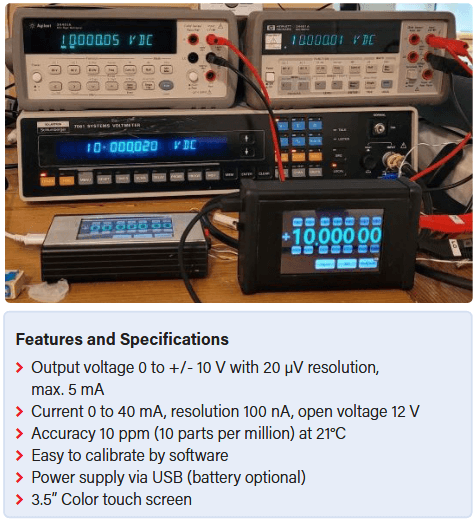

Für die Kalibrierung ist dann ein Multimeter mit mindestens 6,5 Stellen erforderlich, wie sie mein Agilent 34410A aufweist. Durch Drücken und Halten der Sign-Taste auf dem HMI für acht Sekunden werden alle zuvor gespeicherten Kalibrierungsparameter gelöscht.

Kalibrierung der Ausgangsspannung

Wählen Sie zunächst durch Drücken von Volt/mA den Modus Spannungsausgang. Halten Sie die Taste 000 für 5 s gedrückt, um den Kalibrierungsprozess zu starten: Es ertönt ein Piepton und die Meldung calibration mode wird angezeigt. Mit den Tasten „+“ und „-“ der Encoder-Räder stellt man 0 V (±15 µV) auf dem Multimeter ein. Warten Sie etwa 10 s, damit sich der Wert stabilisiert. Wenn Sie nun die Taste 000 drücken, wird für 2 s cal stored angezeigt, dann zeigen die Encoder-Räder 10.00000 an. Wählen Sie dann wieder mit den Encoder-Rädern den Wert, der erforderlich ist, damit das Multimeter 10,00000 V (±15 µV) anzeigt.

Kalibrierung des Ausgangsstroms

Wählen Sie jetzt den Modus Stromausgang, indem Sie Volt/mA drücken. Halten Sie die Taste 000 für 5 s gedrückt, um den Kalibrierungsprozess zu starten. Es ertönt ein Piepton und die Meldung calibration mode wird angezeigt. Die Encoder-Räder zeigen 00.0100 mA an. Wählen Sie mit den Tasten „+“ und „-“ der Encoder-Räder den richtigen Wert aus, um 10 µA (±100 nA) auf dem Multimeter anzuzeigen. Durch Drücken der Taste 000 erscheint auf der LCD-Anzeige für 2 s cal stored, dann zeigen die Encoder-Räder 30.0000 an. Wählen Sie mit den Encoder-Rädern den Wert, der erforderlich ist, damit das Multimeter 30 mA (±10 nA) anzeigt.

Bedienung

Der GUI-Touchscreen zeigt berührungsempfindliche Encoder-Räder und drei Tasten. Mit den Plus- und Minus-Tasten der Encoder-Räder wird der Ausgangswert ausgewählt. Die sign-Taste kehrt die Polarität der Ausgangsspannung um, im Strommodus ist sie inaktiv. Die Volt/mA-Taste wählt den Ausgangsmodus (entweder Spannung oder Strom), und die 000-Taste setzt den Ausgang auf 0 V beziehungsweise 0 mA zurück.

Ein wertvolles Gut

Die Gesamtkosten für den Bau dieses hochpräzisen Spannungs- und Stromkalibrators belaufen sich auf etwa 300 €, was ein wirklich guter Preis für ein solches Gerät ist. Zugegeben, Sie benötigen auch ein hochpräzises, gut kalibriertes Multimeter, um eine genaue Einstellung zu gewährleisten. Das mag ein Problem sein, aber die meisten von uns haben sicher irgendeinen Zugang zu dieser Art von Ausrüstung. Dieser Kalibrator wird Ihnen eine wertvolle Bereicherung für das Labor sein, um alle Arten von elektronischen Schaltungen, Geräten und Messinstrumenten zu testen und einzustellen.

Anmerkung der Redaktion: Dieser Artikel (210208-01) erschien in Elektor November/Dezember 2021. Er basiert auf dem Projekt, das Vincent Gautier auf der Elektor Labs Plattformvorstellt, wo detailliertere Informationen zu seinem Kalibrator, einschließlich der gesamten Software, Leiterplatten sowie Stücklisten und 3D-Druckerdateien, zu finden oder herunterzuladen sind. Ein Video, das dieses Projekt vorstellt, finden Sie hier.

Haben Sie Fragen oder Kommentare?

Haben Sie Fragen oder Kommentare zu diesem Artikel? Schicken Sie eine E-Mail an der Elektor-Redaktion unter redaktion@elektor.de.

Diskussion (0 Kommentare)