Kleinster 3D-Transistor mit neuer Ätztechnik: 2,5 nm!

10. Dezember 2018

über

über

Forscher des MIT und der University of Colorado präsentieren einen 3D-Transistor, der weniger als halb so groß ist wie die kleinsten heutigen Typen. Basis ist eine neuartige Mikrofertigungstechnik, die Halbleiter atomweise modifiziert.

Um das Ende von Moore's Law (Verdoppelung der Transistoren eines ICs etwa alle zwei Jahre) immer weiter hinauszuschieben, finden Forscher immer wieder neue Wege. Wenn es flach nicht geht, wird eben in die Höhe gebaut. Die neuesten 3D-Transistoren weisen nur noch eine Strukturbreite von 7 nm auf. Davon passen dann zig Milliarden auf einen Chip mit der Fläche eines Fingernagels.

Auf dem aktuellen IEEE International Electron Devices Meeting haben die Forscher mit dem Thermal Atomic Level Etching (Thermal ALE) eine neuartige chemische Ätztechnik vorgestellt, die eine präzise Modifikation von Halbleitern auf atomarer Ebene erlaubt. Damit lassen sich 3D-Transistoren mit einer Breite von nur 2,5 nm herstellen, die zudem auch noch weniger Energie benötigen.

Es gibt zwar schon „atomare“ Ätzverfahren, doch die neue Technik ist präziser und liefert hochwertigere Transistoren. Außerdem werden gängige Fertigungstechniken zur Abscheidung von Atomschichten auf Trägern verwendet, was die neue Technik einfach in bestehende Fertigungen integrierbar macht.

Das thermische ALE der University of Colorado basiert auf einer chemischen Reaktion namens „Ligandenaustausch“. Bei diesem Prozess wird ein Ion durch einen Liganden einer anderen Verbindung ersetzt. Beim Entfernen der Chemikalien werden mit den Liganden einzelne Atome von der Oberfläche mit entfernt. Bislang wurde diese Technik lediglich nur zum Ätzen von Oxiden eingesetzt.

Die Forscher modifizierten thermisches ALE für Halbleitermaterial und verwendeten den gleichen Reaktor, der bisher für ALD reserviert war. Verwendet wurde das legierte Halbleitermaterial InGaAs (Indium-Gallium-Arsenid), das zunehmend als bessere Alternative zu Silizium betrachtet wird. Durch Fluorwasserstoff wird eine Molekülschicht aus Metallfluorid auf der Oberfläche gebildet. Dann folgt die Benetzung mit DMAC (Dimethylaluminiumchlorid). Bei der Entfernung von DMAC werden einzelne Atome mit beseitigt. Dies wird über Hunderte von Zyklen wiederholt. In einem separaten Reaktor platzieren die Forscher dann die Gates der Transistoren.

Versuchsweise ließen sich so Schichten von nur 0,02 nm wie beim Schälen einer Zwiebel entfernen. Dies erlaubt eine enorm hohe Genauigkeit des Ätzprozesses. Und da diese Technik der von ALD ähnelt, kann man sie im gleichen Reaktor wie bei der Deposition integrieren.

Die Technik schneidet bez. Transkonduktanz rund 60 % besser ab als herkömmliche FinFETs. Die Transkonduktanz korrespondiert mit der nötigen Energie am Gate für die Umschaltung.

Um das Ende von Moore's Law (Verdoppelung der Transistoren eines ICs etwa alle zwei Jahre) immer weiter hinauszuschieben, finden Forscher immer wieder neue Wege. Wenn es flach nicht geht, wird eben in die Höhe gebaut. Die neuesten 3D-Transistoren weisen nur noch eine Strukturbreite von 7 nm auf. Davon passen dann zig Milliarden auf einen Chip mit der Fläche eines Fingernagels.

Auf dem aktuellen IEEE International Electron Devices Meeting haben die Forscher mit dem Thermal Atomic Level Etching (Thermal ALE) eine neuartige chemische Ätztechnik vorgestellt, die eine präzise Modifikation von Halbleitern auf atomarer Ebene erlaubt. Damit lassen sich 3D-Transistoren mit einer Breite von nur 2,5 nm herstellen, die zudem auch noch weniger Energie benötigen.

Es gibt zwar schon „atomare“ Ätzverfahren, doch die neue Technik ist präziser und liefert hochwertigere Transistoren. Außerdem werden gängige Fertigungstechniken zur Abscheidung von Atomschichten auf Trägern verwendet, was die neue Technik einfach in bestehende Fertigungen integrierbar macht.

Atom für Atom

Diese Art der Mikrofertigung umfasst das Abscheiden auf ein Substrat und Ätzen der Oberfläche. Wie bisher werden optische Belichtungen und chemische Ätzverfahren zur Herstellung der Strukturen verwendet. Die modernsten Techniken nennen sich Atomschichtabscheidung (ALD) und Atomschichtätzen (ALE). Bei ALD werden zwei Chemikalien auf die Substratoberfläche aufgebracht und reagieren in einem Vakuumreaktor miteinander Atomschicht für Atomschicht zu einem Film bestimmter Stärke. Herkömmliches ALE verwendet hochenergetisches Plasma mit Ionen, die einzelne Atome entfernen. Eine Nebenwirkung sind Oberflächenschäden. Außerdem wird das Material der Luft ausgesetzt, was zusätzlichen Defekten durch Oxidation verursacht.Das thermische ALE der University of Colorado basiert auf einer chemischen Reaktion namens „Ligandenaustausch“. Bei diesem Prozess wird ein Ion durch einen Liganden einer anderen Verbindung ersetzt. Beim Entfernen der Chemikalien werden mit den Liganden einzelne Atome von der Oberfläche mit entfernt. Bislang wurde diese Technik lediglich nur zum Ätzen von Oxiden eingesetzt.

Die Forscher modifizierten thermisches ALE für Halbleitermaterial und verwendeten den gleichen Reaktor, der bisher für ALD reserviert war. Verwendet wurde das legierte Halbleitermaterial InGaAs (Indium-Gallium-Arsenid), das zunehmend als bessere Alternative zu Silizium betrachtet wird. Durch Fluorwasserstoff wird eine Molekülschicht aus Metallfluorid auf der Oberfläche gebildet. Dann folgt die Benetzung mit DMAC (Dimethylaluminiumchlorid). Bei der Entfernung von DMAC werden einzelne Atome mit beseitigt. Dies wird über Hunderte von Zyklen wiederholt. In einem separaten Reaktor platzieren die Forscher dann die Gates der Transistoren.

Versuchsweise ließen sich so Schichten von nur 0,02 nm wie beim Schälen einer Zwiebel entfernen. Dies erlaubt eine enorm hohe Genauigkeit des Ätzprozesses. Und da diese Technik der von ALD ähnelt, kann man sie im gleichen Reaktor wie bei der Deposition integrieren.

Dünnere Fins

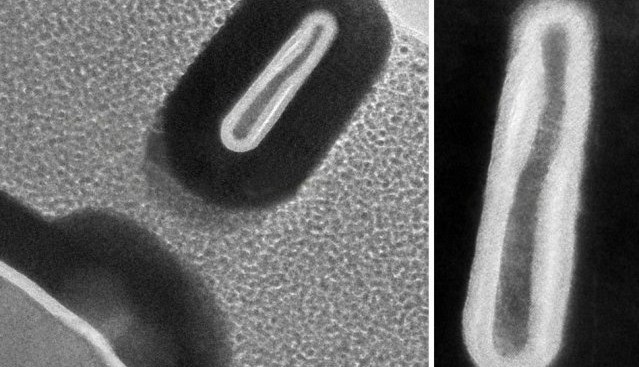

Mit dieser Technik lassen sich mit FinFETs besonders kleine 3D-Transistoren herstellen. FinFETs bestehen aus einer dünnen „Finne“ aus Silizium, die vertikal auf dem Substrat steht. Das Gate ist im Wesentlichen an den Seiten. Es lassen sich so zwischen 7 und 30 Milliarden FinFETs auf einem Chip realisieren. Seit 2018 werden von den führenden Fertigern 7-Nm-FinFETs hergestellt. Die meisten der neuartigen FinFETs haben eine Breite von 5 nm (der nächste Schwellenwert der Industrie) und etwa 220 nm Höhe. Darüber hinaus wird das Materials durch Vermeidung von Oxidation geschont.Die Technik schneidet bez. Transkonduktanz rund 60 % besser ab als herkömmliche FinFETs. Die Transkonduktanz korrespondiert mit der nötigen Energie am Gate für die Umschaltung.

Mehr anzeigen

Weniger anzeigen

Diskussion (0 Kommentare)