Offene Hardware im Kampf gegen das Virus

über

„Das Ziel ist die globale Skalierung durch die Verwendung offener Hardware-Designs“, so Professor Neil Gershenfeld, Direktor des Center for Bits and Atoms am MIT (Massachusetts Institute of Technology). Der Kampf gegen das Coronavirus wird durch den Mangel an medizinischem Material wie Mundschutz bzw. Schutzmasken erschwert. Die Nachfrage ist enorm und übersteigt das Angebot. Die Pandemie hat die globalen Lieferketten gestört und sowohl Produktion als auch Vertrieb von medizinischen Produkten stark beeinträchtigt. In einer Online-Videokonferenz erörtert Neil Gershenfeld, wie offene Hardware zur Beseitigung dieses Mangels beitragen kann.

Open Hardware

Genau wie Open-Source-Software darf offene Hardware von jedem frei verwendet werden. Ein offener Hardwareentwurf kann erstellt, kopiert, gemeinsam genutzt und verändert werden. Wenn in Belgien ein offenes Design für eine schützende Schutzmaske entwickelt wird, kann diese vor Ort hergestellt und auch weltweit vertrieben werden. An der Online-Besprechung nahmen Menschen aus der ganzen Welt mit unterschiedlicher Expertise teil, darunter Spezialisten für medizinische Geräte, Mitarbeiter von Airbus und Philips, ein italienischer Arzt und auch Techniker aus der Maker-Community.

Helfen, nicht schaden

Der zentrale Grundsatz der Medizin lautet „primum nihil nocere“ erstens nicht schaden). Eine Maske, die nicht funktioniert, ist schädlicher als gar keine Maske, da sie ein falsches Sicherheitsgefühl vermittelt. Deshalb muss offene Hardware in Absprache mit Ärzten entworfen und von Experten abgesegnet werden. Ein Vertreter der FDA (US-Zulassungsbehörde für Medizinprodukte) sagte in der Sitzung, dass die Zulassungsverfahren beschleunigt werden. Was in normalen Zeiten Monate dauern kann, versucht man jetzt in Tagen zu erreichen.

Prototyping und Tests

Der zweite Ansatzpunkt ist die Bündelung von Testkapazitäten. Entwürfe für einen Mundschutz müssen z.B. darauf getestet werden, ob sie tatsächlich Partikel in Virendimensionen aufhalten. Prototypen können nur an Orten getestet werden, an denen die geeignete Ausrüstung zur Verfügung steht, z.B. in den Labors des MIT und in den Forschungs- und Entwicklungsabteilungen von Unternehmen. Den Fortschritt der verschiedenen Projekte kann man via GitLab-Repository verfolgen. Wenn ein Prototyp alle medizinischen Anforderungen erfüllt, geht der Entwurf online und steht somit überall auf der Welt zur Verfügung. Es sollte jedoch berücksichtigt werden, dass die medizinische Genehmigung in einem Land nicht automatisch auch für andere Länder gilt.

Lokale Produktion und Verteilung

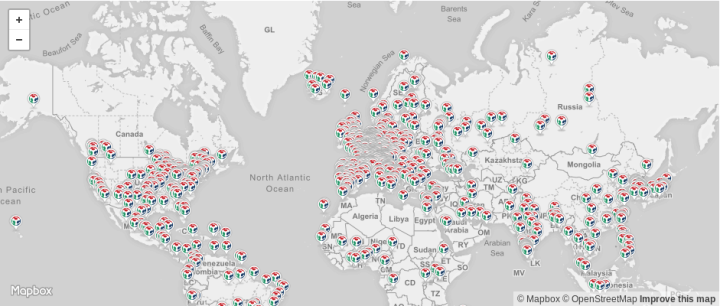

Für das Testen von Prototypen werden Spezialgeräte benötigt, aber für die Produktion reichen oft viel einfachere Maschinen aus. Neil Gershenfeld gründete 2001 das erste FabLab (Fabrikationslabor); ein Maker-Raum mit computergesteuerten Maschinen wie einem Laserschneider, einer CNC-Maschine und 3D-Druckern. Inzwischen gibt es mehr als 1.750 FabLabs auf fünf Kontinenten. Jedes FabLab verfügt über das gleiche Inventar an installierten Maschinen und elektronischen Bauteilen in einem Lager. Sie stehen auch über Online-Plattformen wie GitLab in engem Kontakt miteinander und Open Source ist die Basis. So kann ein im FabLab UCAL in Peru konzipiertes Design im Oulu FabLab in Finnland hergestellt und im FabLab Kamakura in Japan weiterentwickelt werden.

Auf der Videokonferenz wurde diskutiert, wie dieser Netzwerkeffekt für die Herstellung von medizinischen Geräten in globalem Maßstab genutzt werden kann. Verschiedenen Disziplinen kooperieren beid er Realisierung guter Designs. Prototypen können in gut ausgestatteten Labors wie denen des MIT getestet werden. Gute Designs können dann über das Internet weitergegeben werden. FabLabs und andere Maker-Lokale auf der ganzen Welt können für die Produktion und den lokalen Vertrieb genutzt werden.

Schutzmasken aus dem 3D-Drucker

Es gibt bereits Beispiele dafür, wie offene Hardware den Mangel an medizinischer Ausrüstung verringert., Der Schöpfer der Open-Source-Prusa-3D-Drucker Josef Průša hat ein offenes Hardware-Design für Schutzmasken entwickelt. Auf der ganzen Welt wurden 3D-Drucker für die Herstellung solcher Masken eingesetzt. Die Brüsseler FabLab ULB stellt ebenfalls Masken her. In Zusammenarbeit mit dem örtlichen Krankenhaus CHU Saint-Pierre wurden zwei Prototypen entwickelt, einer für Laserschneider und einer für 3D-Drucker. Nachdem die Prototypen das Genehmigungsverfahren des Krankenhauses durchlaufen hatten, wurde mit der Produktion begonnen. In der Zwischenzeit haben sich die FabLabs aus Charleroi und den Ardennen angeschlossen, um die Produktion zu erhöhen.

Neil Gershenfeld meinte während der Videokonferenz: „Die Vision ist es, die Produktion mit Hilfe von offenem Hardware-Design, Prototyping-Tools und einem globalen Produktionsnetzwerk so schnell wie möglich zu skalieren“.

Diskussion (2 Kommentare)