Oberflächenstrukturen auf atomarem Maßstab reproduzieren

07. November 2018

über

über

Forscher der Yale University (USA) haben ein Verfahren entwickelt, um eine Oberflächenstruktur bis ins kleinste Detail, das heißt im atomaren Maßstab zu reproduzieren. Dieser Durchbruch kann zu Verbesserungen bei Katalysatoren, Datenspeichern und zu unzähligen neuen Anwendungen führen.

Die Forschungsergebnisse wurden in der Zeitschrift Communications Physics veröffentlicht.

Einmal ist keinmal

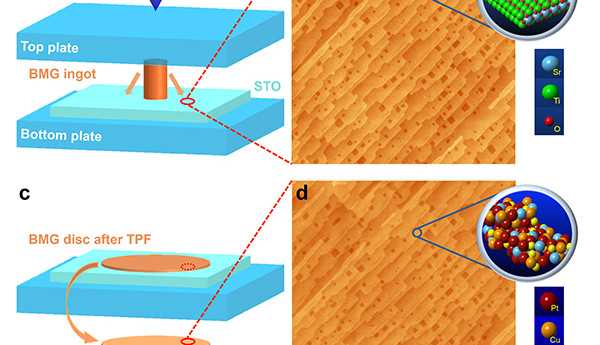

Den Forschern unter der Leitung von Professor Udo Schwarz ist es gelungen, die „gestufte“ Oberfläche von Strontiumtitanat-Kristallen (SrTiO3) mehrfach und zuverlässig zu replizieren. Diese Kristalle fungierten als „Matrizen“ für sogenanntes amorphes Metall (metallisches Glas), mit dem mehrere Abdrücke gemacht wurden.Die Forschungsergebnisse wurden in der Zeitschrift Communications Physics veröffentlicht.

Amorphes Metall

Der Prozess beinhaltet (unter anderem) das Erhitzen eines amorphen (sprich: glasigen) Metalls, das hauptsächlich aus Platin besteht und dann in die Matrize gedrückt wird. Das ist vergleichbar mit den Techniken, mit denen Kunststoffspielzeug und -gehäuse in großen Mengen hergestellt werden – allerdings in einem unglaublich viel kleineren Maßstab. Die meisten Metalle haben eine kristalline Struktur, was bedeutet, dass die Atome fest in einem Gitter organisiert sind. Bei einem amorphen Metall (meist einer Legierung) sind die Atome im Gegensatz dazu nicht geordnet – jedes Atom kann sich unabhängig von anderen bewegen, sobald die Temperatur erreicht ist, bei der das Metall zu einer glasartigen Masse wird.Mehr anzeigen

Weniger anzeigen

Diskussion (0 Kommentare)