Neue imec-Richtlinien zur Zuverlässigkeit von Elektronik

09. November 2020

über

über

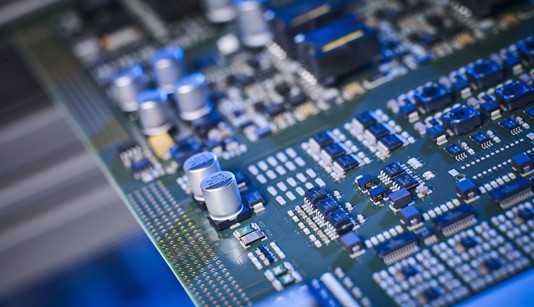

Das Arbeitsfeld von tbp ist Präzisionselektronik für Mission Critical Systems. Hier geht es also um Produkte mit sehr hohen Anforderungen an Qualität und Zuverlässigkeit. Das Fachinstitut imec unterstützt die gesamte Kette, indem es DfX (Design for Excellence) Richtlinien anbietet. Die jüngsten Sprösslinge sind die für Reliability Quantification und Design for Robustness.

Geert Willems leitet bei imec das Electronics Design and Manufacturing Forum (cEDM), das diese Richtlinien anbietet. „Der Entwurf von Elektronik richtet sich in erster Linie auf die Funktionalität in der Anwendung; das weiß ich aus eigener Erfahrung. Wenn man auch schon in der Entwurfsphase an die Durchführbarkeit und Testbarkeit denkt, nehmen Lieferzuverlässigkeit und Lieferqualität zu. Aus allen Gesichtswinkeln der DfX-Richtlinien heraus bemühen wir uns, Entwurf und Produktion von Printed Circuit Boards (PCBs) und Printed Circuit Board Assemblies (PCBAs) zu optimieren. Die Produkteinführung verläuft dann schneller, weil während der Entwurfsphase die Engpässe beseitigt wurden, die sonst in einem späteren Stadium, mit viel höheren Kosten zur Folge, auftreten könnten.“

Geert Willems leitet bei imec das Electronics Design and Manufacturing Forum (cEDM), das diese Richtlinien anbietet. „Der Entwurf von Elektronik richtet sich in erster Linie auf die Funktionalität in der Anwendung; das weiß ich aus eigener Erfahrung. Wenn man auch schon in der Entwurfsphase an die Durchführbarkeit und Testbarkeit denkt, nehmen Lieferzuverlässigkeit und Lieferqualität zu. Aus allen Gesichtswinkeln der DfX-Richtlinien heraus bemühen wir uns, Entwurf und Produktion von Printed Circuit Boards (PCBs) und Printed Circuit Board Assemblies (PCBAs) zu optimieren. Die Produkteinführung verläuft dann schneller, weil während der Entwurfsphase die Engpässe beseitigt wurden, die sonst in einem späteren Stadium, mit viel höheren Kosten zur Folge, auftreten könnten.“

Qualität und Zuverlässigkeit

„Es geht hier nicht nur um die erforderliche Qualität zum Zeitpunkt der Lieferung", betont Willems. „Die PCBAs müssen unter den gegebenen Bedingungen für die festgesetzte Lebensdauer den Erwartungen entsprechend verlässlich sein. Außerdem müssen die PCBAs bestimmten außergewöhnlichen Belastungen standhalten können, das heißt, sie müssen robust genug sein. Aus diesem Grunde haben wir vor fünf Jahren das Projekt INPROVOL gestartet, aus dem die Reliability Quantification und Design for Robustness Guidelines hervorgegangen sind, sowie auch eine Reihe von Richtlinien, die die Produktentwicklung unterstützen. Die Richtlinie zur Zuverlässigkeitsquantifizierung knüpft direkt an die Richtlinie zur Qualitätsquantifizierung (EDM-D-007), die wir vor einigen Jahren herausgegeben haben, an. Zuverlässigkeit bedeutet schließlich Qualitätserhalt des Produktes während seiner Nutzung.“DfR

Das INPROVOL-Projektteam hat mit Hilfe verschiedener Betriebe aus dem Elektronikbereich, wozu auch tbp gehörte, wissenschaftliche Studien durchgeführt. Diese lieferten die Grundlage für die Richtlinien und die Modelle zur Bestimmung der kritischen Parameter. So dient die Failure Mode Effect Analysis (FMEA) dazu, Qualitäts- und Zuverlässigkeitsrisiken und deren Auswirkung zu bestimmen. „Sind es die Verbindungen, die Komponenten oder gibt es hier ein Korrosionsrisiko durch Feuchtigkeit? Diese Risiken kann der Entwickler minimieren, indem er den Entwurf anpasst, die Belastung verringert oder eine Kombination von beiden wählt. Den Effekt der Anpassungen kann man mit Hilfe eines Modells berechnen, wenn die benötigten quantitativen Ausfallmodelle und Parameter bekannt sind. So können die erforderte Lebensdauer und Robustheit in der Entwurfsphase vorhergesagt und gewährleistet werden. Wenn noch nicht alle Parameter bekannt sind, hilft die FMEA Methode, um im frühen Entwurfsstadium eine Risikoabschätzung vorzunehmen und entsprechende Maßnahmen zu treffen.“Unabhängige Wissenspartner

„Unsere Stärke ist, dass wir wissenschaftliche Modelle anbieten, um konkrete Vorhersagen machen zu können, während wir, dank unserer Partnerschaften und Dienstleistungen, praxisnah bleiben können", erklärt Willems. „Wir sind unabhängig und verwenden Formate, die weltweiter Standard sind. In der gesamten Kette sind diese daher national und international verwendbar. Außer wissenschaftlichen Studien bieten wir Unternehmen auch Beratung zur Implementierung der Richtlinien und Lösungen zum Beheben von Engpässen beim Entwurf und bei der Produktion von Elektronik. Diese Erfahrungen wiederum kommen der Entwicklung unserer Richtlinien zugute. Darüber hinaus organisieren wir Seminare und Schulungen, um unser Wissen zu teilen.“Mehr anzeigen

Weniger anzeigen

Diskussion (0 Kommentare)