Systemthermik in Hochleistungsanwendungen: Herausforderung & Lösungen

über

Halbleiterbasierte Bauelemente sind dafür ausgelegt, nur innerhalb eines bestimmten Temperaturbereichs zuverlässig zu funktionieren. Werden thermische Aspekte nicht bereits in der Entwurfsphase berücksichtigt, kann dies zu Fehlfunktionen oder einem plötzlichen Ausfall der Komponenten führen. Im Folgenden betrachten wir die Wärmeentwicklung und Leistungsverluste im Power Delivery Network (PDN) sowie mögliche Lösungsansätze.

Wärmeentwicklung in Leiterplatten

Leiterplatten (PCBs) – das Rückgrat jedes elektronischen Geräts oder Hardware-Systems – sind so konstruiert, dass sie die Übertragung von Energie und Signalen von den Erzeugern zu den Empfängern innerhalb eines Stromkreises ermöglichen. Beim Transport der Elektronen über die Leiterbahnen entstehen unweigerlich Leistungsverluste, die sich in Form von Wärme bemerkbar machen. Da diese Verluste sowohl vom Gleichstromwiderstand als auch von der Wechselstromimpedanz der Leiterbahnen abhängen, gilt dies auch für die dabei entstehende Wärme.

Nicht nur die Leiterbahnen selbst, sondern auch zentrale integrierte Schaltungen (ICs) wie Spannungswandler, Treiber, MOSFETs, IGBTs und Pegelwandler tragen maßgeblich zur Wärmeentwicklung bei. Mit dem technologischen Fortschritt werden Bausteine wie DSPs, SoCs und FPGAs zwar zunehmend für den Betrieb in Anwendungen mit geringer Leistung konzipiert, um den Energiebedarf und die Verluste im Power-Delivery-Netzwerk (PDN) zu senken. Dennoch erzeugen sie aufgrund hoher Schaltfrequenzen und rechenintensiver Aufgaben nach wie vor beträchtliche Wärmemengen.

Mit der fortschreitenden Miniaturisierung von Bauelementen wird das Wärmemanagement zu einer der größten Herausforderungen beim Design moderner Leiterplatten. Auch wenn die korrekte Funktion und Zuverlässigkeit einer Schaltung unter allen Betriebsbedingungen gewährleistet sein muss, stehen Entwicklern heute aufgrund von Platz- und Kostendruck häufig keine voluminösen oder teuren Kühllösungen wie Kühlkörper, Lüfter oder Flüssigkühlungen mehr zur Verfügung.

Systemthermik beherrschen

Aktuelle, auf Silizium basierende integrierte Schaltungen sind in der Regel für eine maximale Sperrschichttemperatur (Junction Temperature, TJ) zwischen 100°C und 150°C spezifiziert. Wird dieser Temperaturbereich überschritten, wirkt sich das deutlich negativ auf die Lebensdauer des Bauteils aus. Eine unzureichende Wärmeableitung kann zu einem Temperaturanstieg von etwa 15...20°C führen, was nach meiner Erfahrung die Lebensdauer der betroffenen Komponenten um bis zu 50 % verkürzen kann. Einige besonders leistungshungrige Bauelemente wie Hochleistungs-LEDs wandeln mehr als 60 % der aufgenommenen Energie in Wärme um. Solche Komponenten erfordern daher individuell ausgelegte, leistungsfähige Leiterplattendesigns, um die hohen Temperaturen zu beherrschen und Schäden an ICs zu vermeiden.

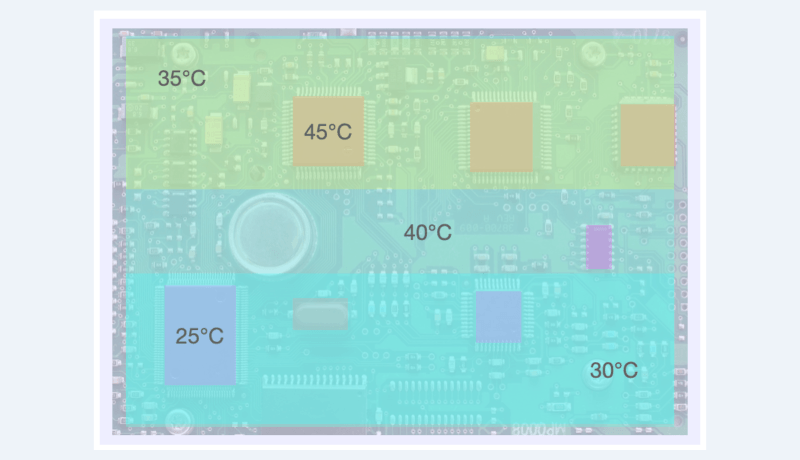

Moderne ICs auf Basis von Wide-Bandgap-Halbleitern wie Galliumnitrid (GaN) und Siliziumkarbid (SiC) halten zwar deutlich höhere Temperaturen aus als konventionelle Siliziumbausteine, dennoch bleibt ein präzises Thermomanagement unabdingbar. Es wird weiterhin eine gleichmäßige Verteilung der Wärme und thermische Hotspots benötigt. Bild 1 zeigt hierzu ein Beispiel: Eine mit einer Infrarotkamera aufgenommene Thermografie einer Leiterplatte, wobei die roten Bereiche die Zonen mit der höchsten Wärmebelastung markieren.

Verbesserung des thermischen Verhaltens

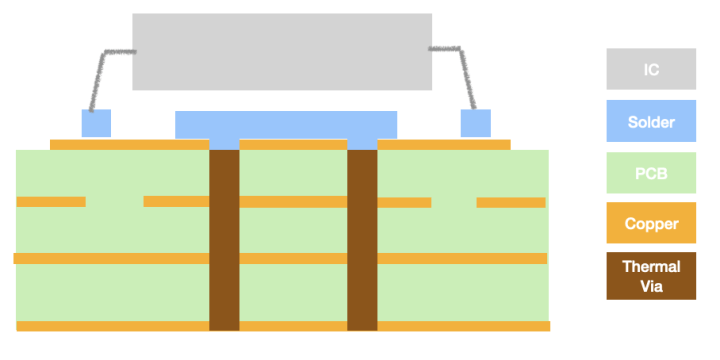

Der erste Schritt zu einer guten thermischen Performance besteht auch bei hohen Leistungsdichten auf der Leiterplatte darin, die Sperrschichttemperatur (TJ) und den thermischen Widerstand (RT) jeder leistungsintensiven Komponente zu ermitteln. Die Sperrschichttemperatur bezeichnet die Temperatur an der aktiven Übergangszone eines Halbleiters, also dort, wo sich Transistoren, Dioden oder andere Strukturteile im Inneren eines ICs befinden. Der zulässige Maximalwert für TJ ist in den technischen Datenblättern angegeben. Der thermische Widerstand RT beschreibt den Temperaturunterschied entlang eines definierten Wärmepfads pro abgeführtem Watt Verlustleistung. Der Wärmepfad wiederum beschreibt die Strecke, über die Wärme von einer hitzeerzeugenden Komponente zu kühleren Bereichen der Leiterplatte oder zu externen Kühlkörpern abgeleitet wird. Eine wesentliche Maßnahme zur Reduktion von RT ist die Minimierung von Länge und Widerstand dieses Wärmewegs durch den Einsatz wärmeleitfähiger Materialien, vergrößerten Kupferflächen oder thermischen Vias.

Diese Aspekte betreffen maßgeblich das Layout der Leiterplatte, das entsprechend ausgelegt werden muss. Der zunehmende Trend zur Miniaturisierung von Leistungselektronik schränkt jedoch die verfügbare Padfläche erheblich ein. Daher sollte der Entwickler zwei zentrale Punkte in den Fokus rücken: Erstens sollten die Wärmewege so kurz wie möglich gehalten werden, um Wärmestaus und Hotspots zu vermeiden, was sich bereits in der Layoutphase gezielt umsetzen lässt. Zweitens sollten die für die Leiterplatte verwendeten Materialien und Substrate ebenso wie umliegende wärmeabsorbierende Strukturen eine möglichst hohe Wärmeleitfähigkeit besitzen. Materialien wie Kupfer, das über eine exzellente thermische Leitfähigkeit verfügt, sind für stark belastete Bereiche besonders geeignet. Dies erfordert bereits in der frühen Projektphase eine sorgfältige Werkstoffauswahl im Rahmen von Machbarkeitsstudien und Konzeptnachweisen.

Platinenlayout

Der Elektronikentwickler hat verschiedene Möglichkeiten, die Länge des Wärmepfads gezielt zu begrenzen. Ein erster Ansatz besteht darin, eine gleichmäßige Wärmeverteilung auf der gesamten Leiterplatte zu erreichen. Dazu empfiehlt es sich, den Abstand zwischen wärmeerzeugenden Leiterbahnen zu vergrößern. Dies verringert das Risiko lokaler Überhitzungen (Hotspots). Allerdings wird dieser Ansatz häufig durch die Vorgabe begrenzter Leiterplattengrößen eingeschränkt – in extremen Fällen, etwa bei Wearables, ist der verfügbare Platz sehr stark limitiert.

Neben dem Abstand spielt auch die Geometrie der Leiterbahnen eine entscheidende Rolle. Leiterbahnen, die Leistungskomponenten verbinden, sollten möglichst kurz und breit ausgeführt werden. Die Mindestbreite ergibt sich aus der Stromdichte und kann Normtabellen wie IPC-2221A entnommen werden, einem Standard für das Leiterplattendesign. Sind die Leiterbahnen zu schmal für den vorgesehenen Strom, drohen Überhitzung und übermäßige Spannungsabfälle, was zu Leistungsverlusten führt. Im Zweifel ist es immer ratsam, eine großzügigere Bahnweite zu wählen.

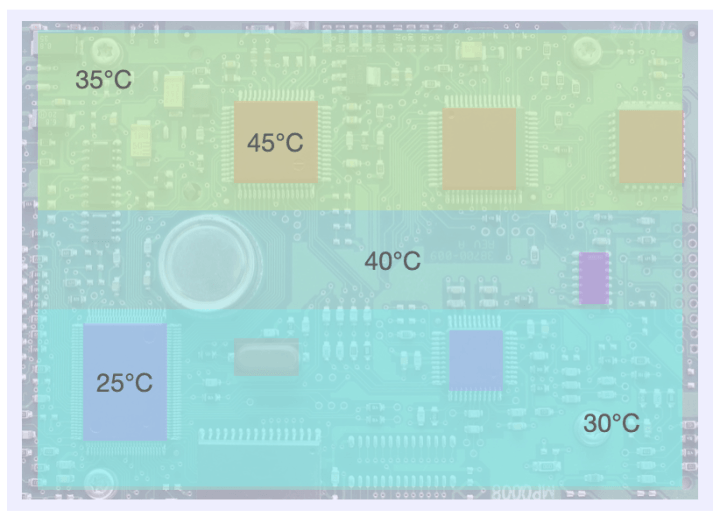

Eine weitere bewährte Maßnahme zur Ableitung von Wärme ist der Einsatz thermischer Vias. Durchkontaktierte Vias verbinden mehrere Leiterplattenlagen und leiten Wärme effizient ab. Auch unplattierte Bohrungen können eingesetzt werden, um eine Luftzirkulation zu ermöglichen, sind jedoch in ihrer Wirkung begrenzt. Plattierte Vias sind effektiver, da die Kupferbeschichtung eine bessere Wärmeleitung ermöglicht. Bild 2 zeigt, wie ein unterhalb der Wärmequelle platzierter Via die Wärmeleitung unterstützt.

Neben thermischen Vias ist das Anlegen großflächiger Kupfer-Polygone auf der Leiterplatte eine gängige Methode zur verbesserten Wärmeverteilung. Die effektivste Wärmeableitung erfolgt, wenn sowohl die oberste als auch die unterste Lage als durchgehende Massefläche (Ground Plane) ausgeführt ist, da dort die Wärme am besten an die Umgebungsluft abgegeben werden kann. Auch interne Kupferlagen leisten hierzu einen wertvollen Beitrag.

Schließlich ist auch die Dicke der Kupferkaschierung von großer Bedeutung. Dickere Leiterbahnen und Power-Planes reduzieren den elektrischen Widerstand und die Impedanz im Stromverteilungsnetzwerk. Der Einsatz von dickeren Kupferschichten ist besonders in leistungsintensiven Anwendungen empfehlenswert, um die Wärme effizient abzuleiten. Dies erhöht die maximale Strombelastbarkeit und Temperaturtoleranz der Leiterplatte, ohne die Betriebssicherheit zu gefährden. Während Standardplatinenmaterial etwa 100 µm dicke Kupferlagen aufweisen, kommen in Hochstromanwendungen, etwa bei großen Motorantrieben oder Leistungselektronik, teils bis zu 2 mm starke Leiterbahnen zum Einsatz, die extrem hohe Ströme leiten können.

Materialwahl und Fertigungstechniken

Obwohl Leiterplattenmaterial auf Basis von FR-4 (Flame Retardant Level 4) zu den am weitesten verbreiteten gehört und sich auch hinsichtlich der Wärmeableitung für viele Schaltungstypen bewährt hat, gibt es zahlreiche Anwendungsfälle, in denen Materialien mit speziell angepassten elektrischen Eigenschaften erforderlich sind. Dazu zählen insbesondere Hochfrequenzanwendungen (HF) und Geräte mit sehr kompaktem Formfaktor wie Wearables, bei denen der Einsatz klassischer Kühlmechanismen wie Kühlkörper nicht möglich ist.

In solchen Fällen bestimmen mehrere Parameter, ob ein Material für die jeweilige Anwendung geeignet ist. Zu den wichtigsten gehören die Permittivität oder Dielektrizitätskonstante (DK beziehungsweise ε), der Verlustfaktor (DF beziehungsweise tan δ), der thermische Ausdehnungskoeffizient (CTE) sowie der spezifische Widerstand beziehungsweise die Wärmeleitfähigkeit (k-Wert). Darüber hinaus müssen diese Eigenschaften bei unterschiedlichen Frequenz- und Temperaturbedingungen stabil bleiben, um Leistungsverluste unter allen Betriebsbedingungen möglichst gering zu halten.

In der Industrie werden derzeit verschiedene hochentwickelte Fertigungstechniken erprobt – darunter das Metal Core Printed Circuit Board (MCPCB) und die sogenannte Copper-Coin-Technik. Beim MCPCB wird ein thermisch leitfähiges, vorimprägniertes Material (Prepreg-Material) zwischen den Platinenlagen eingebettet, um Wärme gezielt von heißen Bauteilen zu metallischen Ebenen abzuleiten. Die Copper-Coin-Technik hingegen setzt ein massives Kupferelement direkt unter der Wärme erzeugenden Komponente ein, das die Wärme zur gegenüberliegenden Seite der Leiterplatte führt und dort entweder über eine Massefläche oder über einen externen Kühlkörper abgibt. Gerade bei hoher Wärmekonzentration auf begrenztem Raum hat sich diese Methode dank der exzellenten Wärmeleitfähigkeit von Kupfer bewährt.

Weitere Optimierung

Ein durchdachtes Leiterplattendesign ist entscheidend für ein effektives Thermomanagement. Entwicklern stehen heute zahlreiche Möglichkeiten zur Verfügung, die entstehende Wärme zu reduzieren und ihre Verteilung im System zu optimieren. Die wichtigsten Stellhebel für zufriedenstellende Ergebnisse sind die Auswahl geeigneter Materialien, die eingesetzten Fertigungstechniken und ein thermisch optimiertes Layout. Mit modernen Softwaretools, die thermische Analysen in 3D ermöglichen, lassen sich simulationsgestützte Untersuchungen anhand konkreter Anwendungsfälle durchführen. So kann nachvollzogen werden, wie sich die Wärme innerhalb der Schaltung und im Gesamtsystem ausbreitet.

Sie haben Fragen oder Kommentare?

Haben Sie technische Fragen oder Anmerkungen zu diesem Artikel? Dann schreiben Sie uns gerne an: redaktion@elektor.de

Diskussion (0 Kommentare)