Kleines Induktivitätsmessgerät

über

Von Philippe Le Guen (Frankreich)

Ein gutes Gerät zum Testen und Messen von Induktivitäten steht schon seit vielen Jahren auf meinem Laborgeräte-Wunschzettel, aber die Kosten für ein solches Gerät waren mir immer zu hoch. Deshalb habe ich beschlossen, selbst etwas zu bauen. Das hier vorgestellte kleine Gerät kann zwar nicht mit den komplexen kommerziellen Alleskönnern konkurrieren, sondern ist nur ein bescheidenes Induktivitätsmessgerät, das es mir ermöglicht, den Wert einer unbekannten Induktivität zu ermitteln. Es gibt viele solcher Selbstbauvorschläge im Internet, manchmal auf der Basis von Arduino.

Vor einigen Jahren entdeckte ich die Website von F. Kudelsko, auf der ein kleines, selbstgebautes Induktivitätsmessgerät beschrieben wird, das Induktivitäten von einigen zehn Nanohenry bis zu etwa 10 mH messen kann. Ein kleines Windows-Programm ruft den Wert der zu testenden Induktivität über USB ab und zeigt ihn an. Obwohl ich diesen Ansatz recht interessant fand, war ich aber eher auf der Suche nach einem eigenständigen Gerät. Dennoch möchte ich dem Autor an dieser Stelle für die Weitergabe seiner Arbeit danken, auf der ich meinen Entwurf aufgebaut habe.

Das Funktionsprinzip

Das Funktionsprinzip des Induktivitätsmessers ist recht einfach. Die unbekannte Induktivität wird in einen LC-Oszillator einbezogen. Durch die Messung der Frequenz des Oszillators kann der Wert der unbekannten Induktivität bestimmt werden.

Es gibt viele Möglichkeiten für einen LC-Oszillator. Hier wird ein Colpitts-Oszillator verwendet (Bild 1).

In der Schaltung ist ein Transistorverstärker zu sehen (Q1), wobei der Eingang am Emitter und der Ausgang am Kollektor liegt. Ohne auf die Funktionsweise dieses Oszillators im Einzelnen einzugehen, wird seine Ausgangsfrequenz durch die Formel von Thomson (a.k.a. Lord Kelvin) bestimmt:

f = 1 / (2π √(LC))

Nach Umformung erhalten wir:

L = 1 / (4π² f²C)

Dabei ist C der Wert der beiden parallel geschalteten Kondensatoren C6 und C7:

C = C6 × C7 / (C6 + C7)

Der Wert dieser Kondensatoren ist bekannt, sogar recht genau: Ich habe die MKT-Typen mit 5 % Toleranz mit meinem Kapazitätsmessgerät zugunsten eines möglich exakten Ergebnisses genau vermessen. Wir müssen nur C in die überarbeitete Formel einsetzen (zusammen mit der gemessenen Frequenz), um den Wert von L zu ermitteln.

Das Schaltbild

Die Schaltung des Induktivitätsmessers ist in Bild 2 dargestellt. Ich habe den PIC18F2550-Mikrocontroller des ursprünglichen Entwurfs durch einen PIC18F252 ersetzt, da ich keine USB-Schnittstelle zum Anschluss eines Computers benötigte.

Der Kondensator C5 wurde aus dem ursprünglichen Entwurf übernommen und hat nur einen leichten Einfluss auf die Oszillatorfrequenz. Mit C5 ist der in den Berechnungen zu verwendende C gegeben durch:

C = C5 + C6 × C7 / (C6 + C7)

C5 sollte die gleiche Präzision und Qualität aufweisen wie C6 und C7.

Mit meinen Bauteilwerten (und der durch das Relais kurzgeschlossenen Induktivität Lx) beträgt die theoretische Betriebsfrequenz des Oszillators 83,821 kHz (86,488 kHz mit idealen Bauteilen). Die Messung mit einem Oszilloskop ergab eine Frequenz von 88,652 kHz, was einer Abweichung von 5,4 % entspricht.

Alle Berechnungen werden von dem Mikrocontroller durchgeführt. Er misst die Frequenz des Oszillators über seinen Port RC0. Dazu ist es notwendig, die Frequenz auf für die MCU verarbeitbare Werte zu reduzieren. Ein Binärzähler 4040 (IC1) übernimmt diese Aufgabe und teilt hier die Ausgangsfrequenz um den Faktor 32. Ich habe für IC1 einen HEF4040B verwendet, weil ich diesen auf Lager hatte, aber ein 74HCT4040 funktioniert genauso gut.

L1 und das Relais

Um den schnellen Start des Oszillators unabhängig vom Wert der unbekannten Induktivität Lx zu gewährleisten, wird eine weitere Induktivität L1 in Reihe mit der unbekannten geschaltet. Bei einer Messung wird die Frequenz des Oszillators natürlich durch beide Induktivitäten bestimmt, sodass die Software zunächst Lx kurzschließt und eine Nullreferenz ermittelt und speichert, um sie später von der Gesamtinduktivität abzuziehen. So wird nur der Wert von Lx angezeigt.

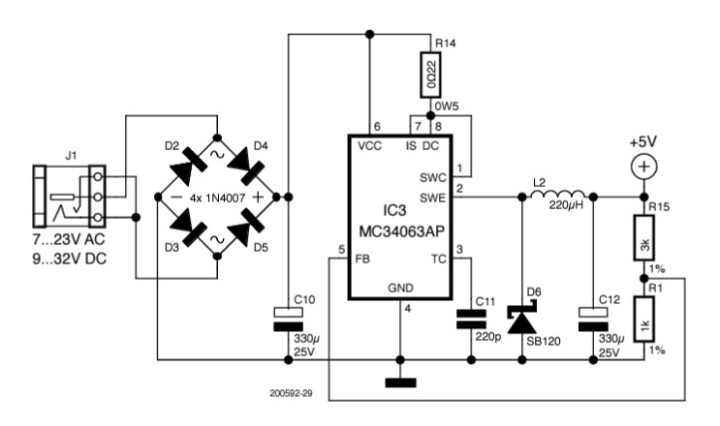

Die Spannungsversorgung

Die Stromversorgung basiert auf einem MC34063 (IC3), einem schaltenden Abwärtsregler, der eine Versorgungsspannung von +5 V liefert (Bild 3).

Firmware

Ich habe ein kleines Programm in mikroC [2] entwickelt, das wie der ursprüngliche Entwurf die Messung einer beliebigen Induktivität ermöglicht und deren Wert (in nH, µH oder mH) auf dem LCD anzeigt. Die Auswahl des Messbereichs erfolgt automatisch. Die Messung des Wertes von Lx erfolgt in zwei Schritten:

1. Kalibrierungssequenz des Systems (Relais geschlossen, Bild 4).

2. Messsequenz mit Anzeige des berechneten Wertes.

Timer1 der MCU ist so konfiguriert, dass er bei der ersten steigenden Flanke von RC0 mit dem Zählen beginnt. Er zählt eine Sekunde lang (gesteuert durch Timer0), so dass der Wert von Timer1 die Frequenz des am Eingang anliegenden Signals darstellt. Jetzt kann der Controller alle notwendigen Berechnungen durchführen, um den Wert von L1 (Schritt 1) oder Lx (Schritt 2) zu bestimmen.

Das LCD zeigt immer an, was vor sich geht. Während des ersten Schritts leuchtet zudem die gelbe LED (LED1, Zero) auf. Wenn die zu messende Induktivität nicht angeschlossen ist, wird die Meldung „no coil detected“ angezeigt und die rote LED (LED3, Error) leuchtet. Überprüfen Sie in diesem Fall, ob die Spule richtig angeschlossen ist, und starten Sie die Messsequenz durch einen Tastendruck erneut.

Da das System vollautomatisch arbeitet, ist es einfach und bequem zu bedienen. Es muss lediglich kurz (etwa 0,5 s) der an RC5 angeschlossene Taster gedrückt werden, um den Vorgang bei Bedarf erneut zu starten. Auf dem Display erscheint ein Pfeil, der eine neue Messung anzeigt.

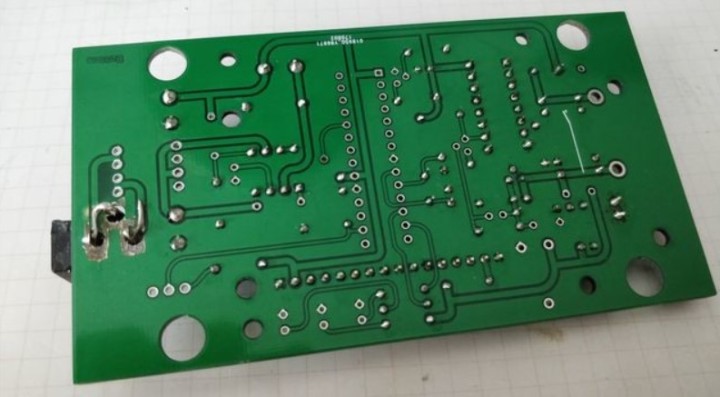

Der Aufbau

Nachdem der Prototyp funktionierte, konnte ich eine doppelseitige Leiterplatte für das Messgerät entwerfen. Die Platine sollte in ein Gehäuse des Typs MCRH3135 von Multicomp passen (Bild 5). Dem geschulten Auge ist vielleicht die geringe Größe der Pads aufgefallen. Die meisten von ihnen haben einen Durchmesser von nur 1,4 mm für ein 0,8 mm großes Loch. Ich empfehle daher dringend, einen guten Lötkolben für die Montage der Bauteile zu verwenden oder die Platine anders zu bestücken.

Obwohl ich mein Bestes getan habe, um eine gute Platine zu entwerfen, gab es am Ende zwei Probleme, die ich nicht behoben mehr habe:

- Ich habe vergessen, die Abmessungen und die Form der Pads des Stromanschlusses J1 zu überprüfen. Wenn Sie das gleiche Modell wie ich verwenden, müssen Sie die Platine mit einem Dremel etwas nacharbeiten (Bild 6). Da der Stecker durch seine Lötverbindungen nicht mehr richtig gehalten wird, habe ich ihn (nach dem Löten) auf die Platine geklebt.

- Es gibt keinen ICSP-Anschluss für die In-Circuit-Programmierung des Controllers, was ziemlich unpraktisch ist, weil man jedes Mal den Controller aus seiner Fassung ziehen und auf ein Bread- oder Prototyping-Board stecken muss, um ihn neu zu programmieren.

Das LCD ist mit einer einreihigen 16-poligen Stift/Buchsenleiste verbunden und wird mit vier Nylon-Abstandshaltern (M3 × 10 mm) und passenden Schrauben und Muttern fest auf der Platine fixiert.

Die ICs sind in Fassungen montiert, die natürlich nicht unbedingt notwendig sind (es sei denn, man möchte den Mikrocontroller umprogrammieren). Das Relais ist dagegen direkt auf die Platine gelötet, hauptsächlich um unerwünschte parasitäre Kapazitäten und Induktivitäten zu vermeiden. Die drei LEDs sind fast bündig mit der Platine verlötet, ich habe Lichtleiter (Glasfaser) verwendet, um ihre Sichtbarkeit zu verbessern. Alternativ kann man die LEDs natürlich auch in einer passenden Höhe verlöten, so dass sie aus dem Gehäusedeckel schauen. Die vom Compiler erzeugte Binärdatei muss mit einem Programmiergerät wie dem PICkit3 in den Flash-Speicher des Mikrocontrollers programmiert werden.

Nachdem ich die Frontplatte mit dem kostenlosen Front Panel Designer entworfen hatte, druckte ich sie mit meinem Laserdrucker auf eine selbstklebende Aluminiumfolie von 3M. Das Ergebnis ist sauber, aber es ist etwas knifflig, die Frontplatte richtig auszuschneiden und passgenau aufzukleben.

Der Feinschliff

Ich empfehle, die Verbindungen zwischen dem Gerät und der zu prüfenden Induktivität Lx so kurz wie möglich zu halten, da sie aufgrund von parasitären Kapazitäten und Induktivitäten Fehler verursachen können. Meine Messleitungen sind 12 cm lange Litzen mit einer Querschnittsfläche von 0,2 mm² und mit Haken an einem Ende. Wie bei jedem Messgerät sollte man das Gerät einige Minuten lang einschalten, um die Betriebstemperatur zu stabilisieren, bevor man Messungen vornimmt.

Haben Sie Fragen oder Kommentare?

Haben Sie technische Fragen oder Kommentare zu diesem Artikel? Schicken Sie eine E-Mail an den Autor unter pleguen@gmail.com oder kontaktieren Sie Elektor unter redaktion@elektor.de.

Diskussion (2 Kommentare)