Stickoxide: Neuartiger Katalysator soll Abgase ohne Zusätze reinigen

24. Oktober 2017

über

über

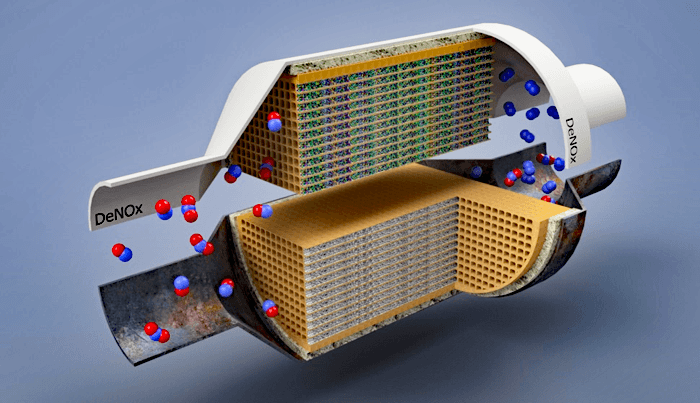

Bild: Forschungszentrum Jülich / J. Dornseiffer

Stickoxide bei Dieselfahrzeugen sorgen für Diskussionen und Skandale. Katalysatoren, die mit Harnstoff operieren, funktionieren erst ab einer Abgastemperatur von 150 °C, die unter bestimmten Bedingungen nicht erreicht werden. Wissenschaftler des Forschungszentrums Jülich haben mit der RWTH Aachen und den Industriepartnern Ford, Deutz, Sasol, FEV, Umicore sowie Clariant im Projekt DeNOx an einem neuartigen Katalysator entwickelt, der Stickoxide (NOx) nahezu vollständig ohne Zusätze entfernt.

Sollte das Projekt erfolgreich sein und sich diese Technik für breiten industriellen Einsatz für den Einbau in Autos eignen, könnten die weltweit strengen Normen für die Stickoxid-Emissionen von Dieselfahrzeugen eingehalten und somit die Luftqualität insbesondere in den Städten entscheidend verbessert werden, meint Dr. Jürgen Dornseiffer vom Forschungszentrum Jülich. „Wir stehen mit unserer Forschung noch ganz am Anfang. Aber wenn alles gut läuft, werden wir innerhalb von drei Jahren einen Prototyp fertigstellen, der von den beteiligten industriellen Partnern direkt für die Integration in neue Fahrzeugmodelle übernommen werden kann.“

Neben den Jülicher Forschern sind namhafte Fahrzeug- und Katalysatorhersteller sowie Zulieferer an dem Verbundprojekt beteiligt, das vom Bundesministerium für Bildung und Forschung (BMBF) gefördert und von der RWTH Aachen koordiniert wird.

Sollte das Projekt erfolgreich sein und sich diese Technik für breiten industriellen Einsatz für den Einbau in Autos eignen, könnten die weltweit strengen Normen für die Stickoxid-Emissionen von Dieselfahrzeugen eingehalten und somit die Luftqualität insbesondere in den Städten entscheidend verbessert werden, meint Dr. Jürgen Dornseiffer vom Forschungszentrum Jülich. „Wir stehen mit unserer Forschung noch ganz am Anfang. Aber wenn alles gut läuft, werden wir innerhalb von drei Jahren einen Prototyp fertigstellen, der von den beteiligten industriellen Partnern direkt für die Integration in neue Fahrzeugmodelle übernommen werden kann.“

Neben den Jülicher Forschern sind namhafte Fahrzeug- und Katalysatorhersteller sowie Zulieferer an dem Verbundprojekt beteiligt, das vom Bundesministerium für Bildung und Forschung (BMBF) gefördert und von der RWTH Aachen koordiniert wird.

Neuartiges Material für alle Funktionen

Impulse für die Materialentwicklung kamen aus der Brennstoffzellenforschung. Die Basis bilden Materialien für keramische Hochtemperaturbrennstoffzellen (SOFC), die am Forschungszentrum Jülich bereits sehr erfolgreich in einem Langzeitversuch seit über zehn Jahren betrieben werden. Durch Veränderungen eines Kathodenwerkstoffes soll nun ein neuer NOx-Speicher geschaffen werden, mit dessen Hilfe sich die Stickoxide in einem Kreislaufsystem abbauen lassen.Aufbau des neuartigen Katalysators

Anders als bisher üblich werden die verschiedenen Stufen der Abgasreinigung nicht in getrennten Einheiten hintereinander angeordnet. Stattdessen werden die unterschiedlichen Funktionen mit neuen Materialien direkt in eine Katalysatoreinheit integriert. Im Prinzip ist ein solcher Katalysator nichts anderes als eine umschaltbare Chemiefabrik: Der Prozess beginnt mit der Einlagerung der Stickoxide im Katalysator. Ist der maximale Füllstand erreicht, werden diese durch eine kurzzeitige Änderung der Motoreinstellung und mithilfe der neuen Katalysatormaterialien in Ammoniak überführt, der wiederum eingespeichert wird. Ammoniak kann nun sehr effizient im normalen Fahrbetrieb die Stickoxide in harmlosen Stickstoff umwandeln.Mehr anzeigen

Weniger anzeigen

Diskussion (1 Kommentar)