Statt Binning: Hot-Targeting

über

Die Hersteller sortieren LEDs nach der Produktion anhand des Farborts. Diese Messungen erfolgten bislang fast immer bei Zimmertemperatur und waren daher für die realen Einsatzbedingungen nur bedingt geegnet. Für weiße LEDs gibt es aber auch ein anderes Verfahren: die Farbort-Bestimmung bei 85 °C plus möglichst genaue eingehaltene Eigenschaften von blauen LED-Chips und Konversionsschicht.

Das bisherige Binning erfolgt bei 25 °C und einer Impulszeit von 20 ms – sehr viel unrealistischer hätte man das kaum anstellen können. Auf der anderen Seite ist die kurze Testzeit der Massenproduktion geschuldet, da sich keine umfangreichen Testverfahren finanziell rechtfertigen lassen. Dem Anwender bleibt also nur, auf der Basis der Niedertemperaturangaben anhand von Grafen etc. die sich ergebende Farbtemperatur unter Betriebsbedingungen zu schätzen. Leider aber erhöht sich mit steigender Chip-Temperatur auch die Varianz der Farborte.

Da es wirtschaftlich unsinnig wäre, das Binning für mehrere unterschiedlich Temperaturen durchzuführen, bleibt als Verbesserung nur, das Binning bei einer realistischeren Temperatur vorzunehmen. Hierzu müssen die LEDs entsprechend vorgeheizt werden um stabile Messbedingungen und hohen Durchsatz zu erreichen. Genau so ein Verfahren wurde von Philips Lumileds entwickelt und nun auch in der Massenfertigung eingesetzt.

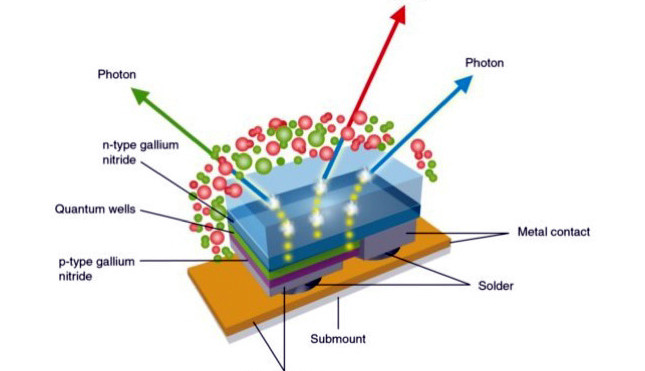

Um möglichst stabile Resultate zu erhalten, wird zudem bei der Fertigung die genaue Wellenlänge des blauen LED-Chips gemessen und davon abhängig die Dicke der Phosphorschicht gewählt. Hierzu werden phoshorhaltige Plättchen nach der Produktion vermessen und passend mit den jeweiligen blauen LED kombiniert. Diese Methode funktioniert allerdings nur bei LED-Chips, die alle elektrischen Kontakte an der Unterseite haben. Durch Hot-Testing bei 85 °C schließlich kann die Unsicherheit des Farborts bei z.B. 100 °C Betriebstemperatur mit nur 2 K auf rund ¼ des älteren Verfahrens gesenkt werden.

Bild: Philips Lumileds

Diskussion (0 Kommentare)