Hybrid-3D-Druck erzeugt dehnbare und tragbare Schaltungen in einem Prozess

24. Oktober 2017

über

über

Ein Team von Forschern des AFRL (Air Force Research Laboratory) und des Wyss Institute der Harvard University hat eine neue Methode für das Drucken von dehnbarer, flexibler Elektronik entwickelt. Dieses Hybrid-3D-Druck genannte Verfahren verwendet Additive Manufacturing, um weiche, leitfähige Tinten mit einem Materialsubstrat zu integrieren, um dehnbare, tragbare Elektronik zu realisieren.

Das Motto lautet: Warum erst Platinen drucken, um sie anschließend zu bestücken, wenn man gleich eine fertige und funktionierende Schaltung drucken kann? Dieser neue Weg sprengt die Grenzen der traditionellen Elektronikfertigung und eröffnet neue, aufregende Möglichkeiten, Struktur und Elektronik zusammenzuführen.

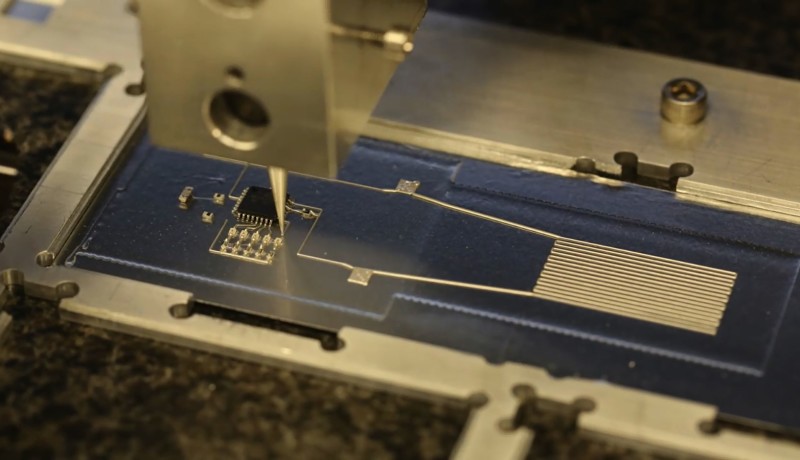

Der von den Forschern vorgestellte Drucker baut in einem einzigen Prozess eine komplette dehnbare Schaltung auf. Zunächst werden flexible, leitfähige und mit Silber infundierte, thermoplastische Polyurethan-Bahnen aufgedruckt. Anschließend werden die elektronischen Bauteile mithilfe einer speziellen „Vakuum“-Druckkopf entnommen. Die so erzeugten Geräte erlauben eine Dehnung um mehr als 30 % bei voller Funktion.

Im Rahmen der Studie druckten die Forscher Sensoren und platzierten elektronische Komponenten auf eine Elasthan-Hülle, die sich den Armbewegungen des Trägers anpasst. Sie schufen so auch einen Drucksensor für Schuhe, der das Gehen erfassen und überwachen kann.

Das Motto lautet: Warum erst Platinen drucken, um sie anschließend zu bestücken, wenn man gleich eine fertige und funktionierende Schaltung drucken kann? Dieser neue Weg sprengt die Grenzen der traditionellen Elektronikfertigung und eröffnet neue, aufregende Möglichkeiten, Struktur und Elektronik zusammenzuführen.

Der von den Forschern vorgestellte Drucker baut in einem einzigen Prozess eine komplette dehnbare Schaltung auf. Zunächst werden flexible, leitfähige und mit Silber infundierte, thermoplastische Polyurethan-Bahnen aufgedruckt. Anschließend werden die elektronischen Bauteile mithilfe einer speziellen „Vakuum“-Druckkopf entnommen. Die so erzeugten Geräte erlauben eine Dehnung um mehr als 30 % bei voller Funktion.

Im Rahmen der Studie druckten die Forscher Sensoren und platzierten elektronische Komponenten auf eine Elasthan-Hülle, die sich den Armbewegungen des Trägers anpasst. Sie schufen so auch einen Drucksensor für Schuhe, der das Gehen erfassen und überwachen kann.

Mehr anzeigen

Weniger anzeigen

Diskussion (0 Kommentare)