Das Wärmemanagement wird in elektronischen Systemen immer wichtiger

Frühzeitig Spezialisten einbeziehen

„Clevere Designer führen thermische Simulationen schon durch, bevor sie die Leiterplatten fertigen lassen, und haben ein Gefühl für das, was sie sehen. Viele Unternehmen haben nicht die Möglichkeiten für komplexe thermische Berechnungen oder die erforderliche Software. Also verwenden sie nur die bewährten Verfahren und stellen erst Fragen, wenn sich Probleme zeigen. In diesem Fall wenden sie sich manchmal an uns, wenn sie Tests durchgeführt und Probleme im Zusammenhang mit der Wärme festgestellt haben“, so Jeffrey Beauchamp.

„Dann können wir einen alternativen Lagenaufbau oder alternative Materialien vorschlagen und Probleme einfach und schnell aus der Welt schaffen“, meint er und fährt fort: „Manchmal reicht das vielleicht nicht aus und wir müssen eine komplexere Lösung ins Spiel bringen. Aber es ist dennoch besser, uns frühzeitig einzubeziehen, denn es kann zeitaufwändig und kostspielig sein, eine Leiterplatte neu zu fertigen und zu testen. Wir betonen bei NCAB immer, es schon im ersten Anlauf richtig zu machen. Und wenn es um Wärmemanagement geht, ist es umso wichtiger, weil solche Leiterplatten in der Herstellung teurer sind. Wenn Sie sich von Anfang an für die richtige Option entscheiden, sparen Sie eine Menge Zeit, Ärger und Geld.“

Umgang mit überschüssiger Wärme auf Bare-Board-Ebene

Es gibt verschiedene Möglichkeiten, mit überschüssiger Wärme auf Bare-Board-Ebene umzugehen. Wir haben Jeffrey Beauchamp und Mario Cianfriglia einige Fragen dazu gestellt.

Wann müssen spezielle Lösungen für das Wärmemanagement auf Bare-Bord-Ebene in Betracht gezogen werden – und nicht nur auf Baugruppenebene?

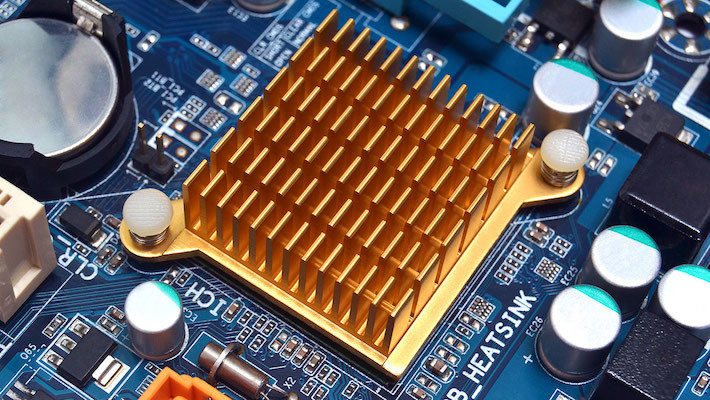

Jeffrey Beauchamp (JB): „Auf Baugruppenebene wird die Wärme von der Baugruppe abgeleitet und mit Hilfe von Wärmerohren oder Kühlkörpern an die Umgebung abgeführt, wenn nötig mit einer Art Belüftungskühlung oder Flüssigkeitskühlung. Wenn das Wärmeproblem dadurch nicht gelöst wird, muss man sich Lösungen auf Bare-Board-Ebene ansehen. Baugruppen- und Bare-Board-Ebene gehen Hand in Hand. Denn auf Baugruppenebene wird die Wärme von der Baugruppe aufgenommen und an die Atmosphäre abgegeben, während wir auf Bare-Board-Ebene die Wärme durch die Leiterplatte hindurch zur Oberfläche leiten, damit sie durch die Kühlung auf Baugruppenebene abgeführt werden kann.“

Wie geht man mit überschüssiger Wärme auf Bare-Board-Ebene um?

Mario Cianfriglia (MC): „In einem gut geführten Projekt sollte bereits in der Designphase berücksichtigt werden, wie die Komponenten auf dem Board plaziert und die Leiterbahnen dimensioniert werden müssen. Auch eine ausreichende Kupferdicke muss sichergestellt sein, um einen Wärmestau jenseits der festgelegten Toleranzwerte zu vermeiden. Die Designer müssen alle Daten für die Komponenten in der Baugruppe und für die verwendeten Basismaterialien im Auge behalten. Sie müssen auch die Temperatur kennen, bei der die Leiterplatte eingesetzt wird, um das in Bezug auf Glasübergangstemperatur (Tg) und Zersetzungstemperatur (Td) bestgeeignete Material zu identifizieren. Die Leiterplatte darf sich nie den Temperaturen annähern, bei denen sich die Materialien zersetzen und die zu einem vorzeitigen Ausfall der Leiterplatte führen würden.“

JB: „Auf Bare-Board-Ebene gibt es einige Möglichkeiten, überschüssige Wärme abzuführen. Die einfachste ist eine Leiterplatte im Verbund mit einer Aluminiumplatte. Wir sehen das bei Low-Tech-Leiterplatten, den einfachsten Designs. In Kombination mit einem thermischen Prepreg-Verbundmaterial erhält man ein sehr einfaches Wärmemanagement. Der nächste Schritt wäre eine isolierte Metallbasis, eine sogenannte IMS-Leiterplatte (isoliertes Metallsubstrat), die häufig in der Industrie eingesetzt wird. In der Regel kommt diese Art bei Leiterplatten mit nur einer Lage zum Einsatz. Eine Grundplatte aus Metall, in der Regel Aluminium, wird hier mit einer dünnen Schicht Prepreg oder Harz (Wärmeleitfolie) und dann mit einer Kupferfolie bedeckt. IMS kann auch in zweilagigen Leiterplatten bzw. mit bis zu vier Lagen eingesetzt werden, was allerdings vom Design her komplexer ist. Einige der höherwertigen Automobil-Scheinwerfer werden mit einem einlagigen IMS hergestellt, das metallflexibel ist und in die entsprechende Form gebogen wird.“

MC: „Der nächste Schritt im Wärmemanagement jenseits von IMS ist die Via-Farm. Hier betreten wir einen viel komplexeren Bereich, zumindest was die Prozesse bei der Herstellung dieser Produkte angeht. Im Wesentlichen kommen alle möglichen Technologien zum Einsatz, um die Bohrungen thermisch leitfähiger zu machen. Dazu gehört das Auskleiden der Bohrungswandungen mit sehr dickem Kupfer, dann das Füllen der Bohrungen mit wärmeleitenden oder nichtleitenden Harzen und schließlich das Abdecken der Bohrungsoberfläche mit Kupfer. All dies dient dazu, eine Fläche mit Bohrungen zu erzeugen, die in der Lage ist, große Mengen an thermischer Energie abzutransportieren. Hier muss der Designer alle Betriebsparameter des Objekts berücksichtigen, und er muss wissen, wo bestimmte Komponenten plaziert werden müssen.“

JB:„Kupfer ist nach Diamant das am besten wärmeleitende Material. Man kann also mit Sicherheit sagen, dass es für den Wärmetransport optimal ist. Mit der Via-Farm schaffen wir also mehr Wege, um die Wärme abzuleiten.“

MC: „Die fortschrittlichste Lösung für das Wärmemanagement ist schließlich eine Methode, die als Copper-Coin-Technologie bekannt ist. Sie besteht aus Kupferelementen mit vorgegebenen Abmessungen und Geometrien – zylindrisch oder kubisch und mit verschiedenen Höhen. Diese „Kupfermünzen“ sind oft T-förmig, um so viel Wärme wie möglich auf die gegenüberliegende Seite der Leiterplatte zu übertragen. Diese Technologie wird zur Kühlung aktiver Bausteine wie z.B. Quad Flat Packages (QFD) eingesetzt. Um das Bauteil so gut wie möglich zu kühlen, wird eine Kupfermünze unter dem Baustein plaziert. Hierbei kommen verschiedenen Techniken zum Einsatz. Die Münze kann auf der Oberfläche oder in Hohlräumen angebracht werden, sie kann während des Multilayer-Pressverfahrens in die Leiterplatte integriert oder eingepresst werden.“

JB: „Die Copper-Coin-Technologie sollte in Betracht gezogen werden, wenn andere Möglichkeiten nicht funktioniert haben. Wir bekommen manchmal Fragen zu dieser Technologie von Kunden, die beim Testen von Leiterplatten Probleme mit dem Wärmemanagement hatten. Oftmals hatten sie nicht erwartet, wie kompliziert und teuer es sein kann, eine solche Lösung in ein schon vorhandenes Design einzuführen. Es hört sich einfach an, ein Stück massives Kupfer einzubauen, das die Wärme ableitet, aber die erforderlichen strukturellen Änderungen können extrem komplex sein. Oft gibt es einfachere Lösungen für solche Probleme. Man braucht keine Bazooka, um eine Mücke zu töten, dafür gibt es einfachere Werkzeuge.“

Diskussion (0 Kommentare)