Kommunikative Stromschleifen - Signale als Strom übertragen

über

Wieso findet man bei vielen industriellen Sensoren eigentlich einen Strom- und keinen Spannungsausgang vor? Dieser Artikel gibt eine Antwort auf diese Frage und stellt nebenbei weiterführende Überlegungen an.

Bei Experimenten im Heimlabor kommt es nur selten vor, dass Kontaktwiderstände Probleme hervorgerufenen. Nur wer zum Beispiel eine zu billige Steckplatine oder alte Kabel verwendet, dürfte davon etwas merken. Doch in industriellen Systemen sind unberechenbar variable Leitungswiderstände täglich Brot - eine Situation, die Analogsysteme mit Spannungsausgängen an ihre Grenzen bringt.

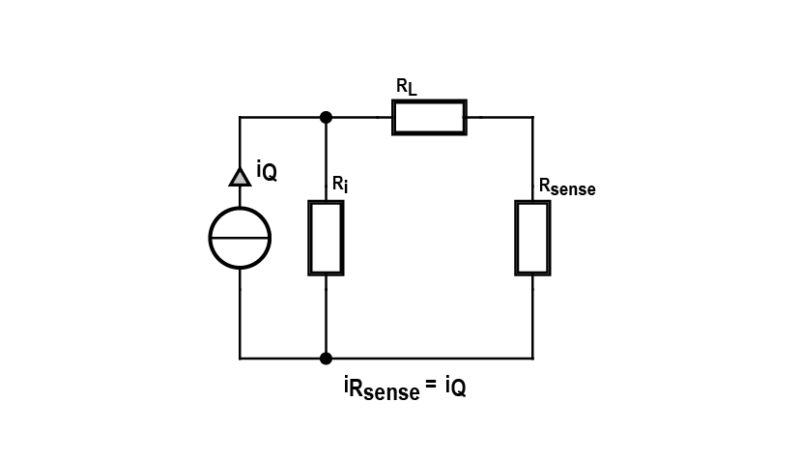

Diesem Problem begegnet man mit so genannten Stromschleifen, die die zu übertragenden Signale statt als Spannungen als adäquate Ströme darstellen. Bild 1 zeigt, dass die vom variablen Spannungsabfall am Sensorwiderstand RSense verursachten Änderungen des durch die Leitung fließenden Stroms weder vom (idealerweise unendlich hohem) Innenwiderstand der Stromquelle Ri und vom konstanten Lastwiderstand RL, dem Messgerät, unabhängig ist. Damit ist die am Messgerät abfallende Spannung exakt proportional zur von RSense verursachten Änderung des Stroms iQ.

In der industriellen Praxis werden solche Stromschleifen mit einem Strombereich von 4...20 mA eingesetzt. Der maximale Eingangswiderstand des Messgeräts (Messverstärkers) kann leicht mit dem ohmschen Gesetz errechnen werden. Geht man von einer maximalen Ausgangsspannung des verwendeten (Sensor-) Verstärkers aus, die 0,5 V unter Vcc liegt, so ergibt sich bei einer Versorgungsspannung von 5 V ein maximaler Widerstandswert von RL = 4,5 V / 20 mA = 225 Ω. Weist der Widerstand einen geringeren Wert auf, so ist dies kein Problem. In der Praxis sind übrigens höhere Spannungen von 24 V üblich.

Nun stellt sich noch die Frage, wieso die untere Schwelle 4 mA und nicht 0 mA beträgt. Hierzu eine kleine Anekdote, die tatsächlich so passiert ist. In einer Industrieanlage in Kanada wurde eine Gruppe von Turbinen durch einen Prozessrechner überwacht. Ein Mitarbeiter der kanadischen Elektrizitätswerke kappte versehentlich die Leitung des Gebers, dessen Eingang nun auf Low lag. Das Resultat war, dass der Turbinencontroller „Vollgas“ gab und die Turbinen um ein Haar in die Luft geflogen wären.

Dieses Beinahe-Desaster war nur möglich, weil der Controller keine Möglichkeit hatte, den Kabelbruch zu erkennen. Im Fall des 4...20-mA-Systems kann dies nicht passieren, weil ein geringerer Strom als 4 mA als Fehler erkannt und die Maschine abgeschaltet wird. Aus technischer Sicht ist die Realisierung einer derartigen Schwelle unproblematisch: Bei der Auswertung des Stroms wird einfach ein fester Offset zum zu verarbeitenden Wert hinzugerechnet.

Diskrete Realisierung

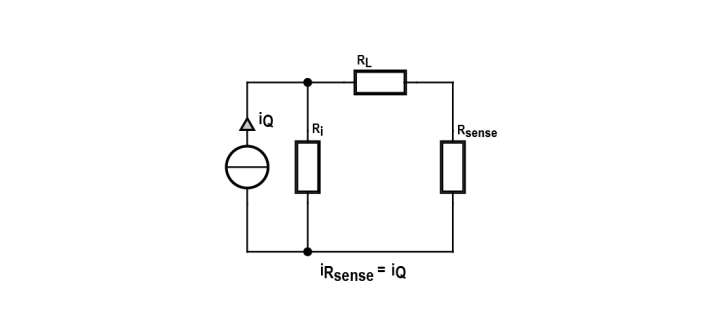

Auch wenn man in der Praxis nur höchst selten mit Opamps eine Stromschleife aufbaut, eignet sich dies für einige grundsätzliche Überlegungen. Die erste und wichtigste Frage ist, wie man das gemessene Signal auf Masse bezieht. Bild 2 zeigt zwei Möglichkeiten, wobei links in der Praxis ein nicht unbeträchtlicher Fehler introduziert wird.

Ist das Massepotential im Labor an allen Stellen nahezu identisch, so bekommt man es in Fabrikhallen aufgrund des Ein- und Ausschaltens diverser Aktoren mit diversen auf dem Massepotential „reitenden“ Störungen zu tun, die das Signal verfälschen würden. Sind die im System enthaltenen Komponenten jedoch in der Lage, Differenzsignale entgegenzunehmen, so sollte man diesen Geräten auf jeden Fall den Vorzug geben. Beachten Sie zudem, dass sich die Stromquelle nicht unbedingt im Sensor befinden muss. Es gibt auch Sensoren, die eine externe Stromquelle modulieren.

Eine sehr interessante Schaltung stammt aus dem Buch von J. Michael Jacob. Diese Kombination in Bild 3 auf Basis eines Addierers sorgt auf eine sehr effiziente Art für die Umwandlung der Messspannung in eine Stromausgabe UND für das Einschreiben des 4-mA-Offsets. Neben der eigentlich zu bearbeitenden Spannung Vin ist eine Vorladespannung Vbias erforderlich, die dafür sorgt, dass die Schaltung diesen Mindeststrom von rund 4 mA ausgibt.

Da der Einsatz von Operationsverstärkerschaltungen in Zeiten von Prozessrechnern nicht mehr üblich und deshalb „fremdartig“ ist, wollen wir die Dimensionierung zumindest teilweise von Hand durchführen. Als erstes legen wir Ri und Rb mehr oder weniger beliebig fest, einfachhalber jeweils auf 680 kΩ.

Als nächstes betrachten wir die beiden Extremfälle bei Vin = 5 V entsprechend Il = 20 mA beziehungsweise Vin = 0 V und Il = 4 mA. In beiden Fällen lässt sich die am invertierenden Eingang liegende Spannung nach V =Il*Rcont berechnen. Da ein Operationsverstärker mit Gegenkopplung immer versucht, die beiden Eingänge auf dasselbe Potential einzustellen, kann man für die beiden Schleifen sagen:

Vin - VR - VR - Vb = 0

Vin - VR - Vx = 0

Da die Eingänge eines Operationsverstärkers keinen Strom ziehen, kann man davon ausgehen, dass der Strom durch die beiden Widerstände konstant ist.

Vin - Vb = 2 * VR

Vin - Vb = 2 * Iin * R

Iin = (Vin – Vb) / (2R)

Damit können wir die kürzere Schleife umschreiben:

Vin - Iin * R - Vx = 0

Vin - [(Vin – Vb) / (2R)]) * R - Vx = 0

(Vin * 2R) / 2R- [(Vin – Vb) / (2R)]*R - Vx = 0

(Vin + Vb) / 2 = Vx

Dies lässt sich sodann in Vx=Il*Rcont einsetzen. Setzen Sie die beiden Extremfälle gleich, um Vb und Rcont zu ermitteln. Beachten Sie, dass die Genauigkeit der Schaltung ausschließlich durch Rcont bestimmt wird!

Sensorsysteme in der Praxis

Wer sich für das Design und die Dimensionierung von Opamp-Schaltungen für Stromschleifen interessiert, findet in das Buch gute 20 Seiten zum Thema. Das Buch ist antiquarisch recht preiswert erhältlich. In unserem Kontext ist es aber wichtiger zu sehen, wie Entwickler in der Sensorik 4...20-mA-Systeme realisieren.

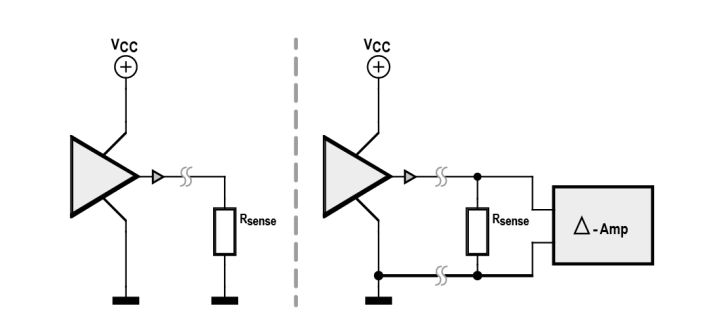

Die mit Abstand häufigste Konfiguration ist in Bild 4 dargestellt.

Es handelt sich um einen mit Energie versorgten Sensor oder den Ausgang einer Steuerung im 4...20-mA-Format. Sofern der Ausgang auf Masse geführt werden darf, ist die Aufgabe einfach: Man muss lediglich einen im erlaubten Bereich liegenden Widerstand RSense in die Stromschleife schalten und den Spannungsabfall daran messen.

Im angelsächsischen Raum wird diese Gruppe „primitiver“ Sensoren weiter unterteilt, in Sensoren, die sich aus der Messgröße selbst versorgen und „dreibeinige“ Sensoren, die einen dritten Pin zur Stromversorgung besitzen.

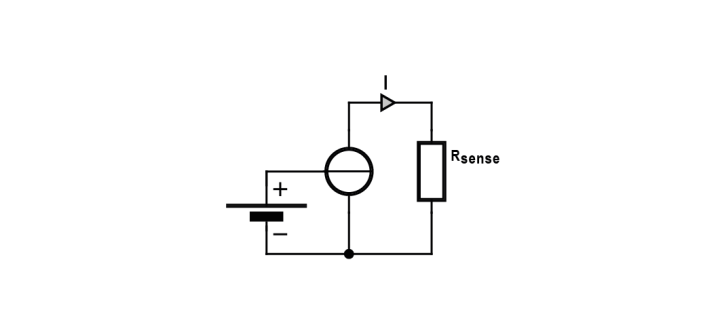

Shunt-Sensoren unterscheiden sich von ihren einfacheren Kollegen: Sie sind wie in Bild 5 gezeigt mit einem Messwiderstand in einen Stromkreis geschaltet.

Im Zusammenspiel mit einem Differenzverstärker lassen sich die Daten erfassen. Ob dabei der Shunt in der Low- oder der High-Seite platziert wird, spielt keine große Rolle.

Die Entscheidung für und wider eine bestimmte Architektur trifft normalerweise der Sensorhersteller. Wenn Sie eine bestimmte Größe erfassen wollen, müssen Sie bei der Wahl des Sensors die verschiedenen Topologien stets im Hinterkopf behalten.

Fertige ICs

Ein Opamp mit einigen Widerständen und einem Transistor auf einer Siliziumfläche ist wird schon aufgrund des kleineren Footprints teurer als die Summe seiner Einzelteile angeboten. Für die Hersteller von Operationsverstärkern und Sensoren mit 4...20-mA-Stromschleifen ist das also ein gutes Geschäft.

Im Hause Analog Devices gibt es mit dem Stromtreiber AD5749 einen im Wesentlichen analogen Baustein, der ähnlich auch von anderen Herstellern angeboten wird und dessen Grundstruktur in Bild 6 zu sehen ist.

Er unterscheidet sich insofern von anderen Bauteilen, als dass die Stromstärke über SPI programmiert wird, während bei anderen Herstellern ein gewisser Strombereich voreingestellt ist, was einen Mikrocontroller zur Auswahl des Strombereichs überflüssig macht.

Das Entgegennehmen von Informationen ist insofern schwierig, da es durchaus vorkommt, dass man einen Sensor mit zwei oder drei Aktoren in einer Stromschleife verbindet. Ist dies nicht der Fall, so genügt normalerweise das In-Serie-Schalten eines Widerstands. Reicht die Leistung des Ausgangs nicht, so lässt sich ein Operations- oder ein ähnlicher Verstärker nachschalten.

In der Literatur finden sich an vielen Stellen Verweise auf mehrstufige Analogschaltungen, die die Umwandlung der Wertebereiche von 4..20 mA in einen Spannungsbereich von 0...x Volt durchführen. Nach Meinung des Autors ist diese Vorgehensweise heute nur bedingt bis gar nicht mehr empfehlenswert: Digitalisieren Sie die Werte und führen Sie die Skalierung (und die Fehlererfassung) in der Software durch!

Wer nach ICs für die Umwandlung von Stromschleifen-Messsignalen in Spannungen sucht, hat eine vergleichsweise kleine Auswahl. Texas Instruments hat mit dem RCV420 einen von Burr-Brown übernommenen Chip im Programm, der 4...20 mA in einen Spannungsbereich von 0...5 V umsetzt. Allerdings verlangt das Bauteil eine bipolare Spannungsversorgung. Im Datenblatt werden ±15 V empfohlen, was im industriellen Bereich alles andere als üblich ist. Zudem ist das Bauteil in Einzelstückzahlen mit 7,45 € (bei einem europäischen Distributor) extrem teuer ist.

Vishay stellt in der Application-Note 54 eine Gruppe von vollisolierten Schaltungen mit dem Optokoppler IL300 vor, die allerdings durchweg ziemlich komplex sind.

Mit Absicherung und Gehirn

Im Hause Dallas Maxim hält man sich in Sachen 4...20-mA-Sensoren zurück: Ein teurer Temperatursensor und das war es im Großen und Ganzen schon. Stattdessen setzt man auf verschiedene Zusatzbauteile, die Stromschleifen mit zusätzlichen Features ausstatten.

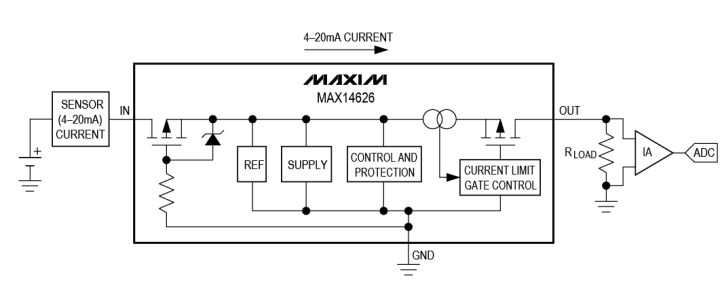

Eine Ausnahme ist das Bauteil MAX14626, das auf die Absicherung von Stromschleifen spezialisiert ist. Das in 1k-Stückzahlen 61 US-Cent teure Bauteil wird in die Stromschleife geschaltet und benötigt nur eine Verbindung zur Masse. Die Sicherheit besteht darin, dass das Bauteil bei einem Ausgangsstrom von 30 mA oder mehr abschaltet. Wer das Bauteil thermisch mit dem Sensor verbindet, profitiert zudem von der Begrenzung der Betriebstemperatur auf 150 °C (Bild 7).

Der MAX14626 wird von Maxim allerdings nur im TFDN-Gehäuse angeboten, das für die manuelle Verarbeitung nur sehr leidlich geeignet ist.

Ähnliches gilt auch für den DS8500 von Dallas Semiconductor (nun Maxim), der nur im TQFN-Gehäuse angeboten wird (Bild 8).

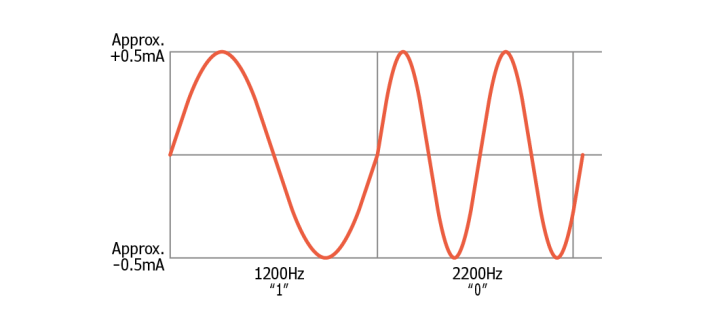

Es handelt sich dabei um einen Transciever für die HART-Technologie (Highway Addressable Remote Transducer), die das Überlagern von Stromschleifen mit langsamen Digitalmodems erlaubt. Aus technischer Sicht basiert HART auf FSK und arbeitet mit der Überlagerung von Sinusschwingungen. Derartige Modems zeigen, dass geringe Sampleraten mitunter empfehlenswert sein können – wer mit 20 kHz erfasst, würde sich bei HART mit jeder Menge Rauschen arrangieren müssen.

Fazit

Eine Sensor-Stromschleife ist mit Sicherheit nicht für jedes System geeignet. Im harten industriellen Einsatz erweist sie sich dagegen mitunter als optimale Lösung.

(160443)

Diskussion (2 Kommentare)