TUE/InMotion: Revolutionäres Batteriepack-Design

über

Das InMotion-Studententeam, dem ich angehöre, besteht aus mehr als 50 jungen und ambitionierten Studenten der Technischen Universität Eindhoven und der Fontys University of Applied Sciences. Solche Studententeams bieten eine einzigartige Zusammenarbeit zwischen Universitäten und der Industrie auf dem neuesten Stand der Technik. Wir arbeiten an einem Konzept namens „Electric Refuelling“, der Möglichkeit, ein Auto in der gleichen Zeit aufzuladen, die man für die Befüllung des Tanks eines Fahrzeugs mit Verbrennungsmotor benötigen würde. Um das Potenzial dieser elektrischen „Betankung“ zu demonstrieren, wollen wir im Jahr 2023 in der Garage-56-Klasse der 24◦Stunden von Le Mans mit einem vollelektrischen Langstrecken-Rennwagen teilnehmen. Dazu müssen wir ein eigenes maßgeschneidertes Batteriepack entwickeln. Und genau dies liegt in diesem Jahr in meiner Verantwortung.

Wenn Sie sich jemals gefragt haben, wie Elektrofahrzeuge angetrieben werden und wie es möglich ist, ein Fahrzeug mit solch kleinen Zellen zu versorgen, die auf eine Handfläche passen würden, dann ist dieser Artikel genau das Richtige für Sie!

Das Wichtigste zuerst

Wenn man jemals ein Akkupack unabhängig von seiner Anwendung entwerfen will oder muss, sollte man immer klar eine Reihe von Anforderungen definieren. Die vier wichtigsten Anforderungen sind die (minimale, nominale und maximale) Spannung, die Kapazität, das Gewicht und die Leistung. Darüber hinaus muss man immer auch Sicherheitsbestimmungen und gesetzliche Vorschriften berücksichtigen.Die aktuelle Batterietechnologie scheint uns in ein Dilemma zu zwingen. Zum einen können wir auf einen leistungsstarken Akkupack abzielen, der es ermöglicht, mehr Energie an Bord zu nehmen und damit längere Strecken zurückzulegen. Andererseits können wir auch einen Hochleistungsakku bauen, der sich besser für Hochleistungsanwendungen und schnelleres Laden eignet. Da der Schwerpunkt von InMotion auf der Entwicklung der Schnellladetechnik liegt, ist der zweite Ansatz die erste Wahl. So entwickeln wir ein Batteriepack zwar mit einer geringeren Kapazität als bei Nutzfahrzeugen üblich, können jedoch an einer Technik feilen, die dann zum Tragen kommt, wenn die Batterietechnologie in Zukunft ausgesprochene Hochleistungsakkus mit ausreichender Kapazität für kommerzielle Anwendungen entwickelt hat.

Struktur

Ein Batteriepack besteht bekanntermaßen aus vielen kleineren Batteriezellen. Mehrere Zellen werden dabei in einem Modul gebündelt und diese Module dann zu einem Batteriepack zusammengesetzt (siehe auch Bild 1).

Zelle

Der Typ der Batteriezelle ist dabei wohl die wichtigste Entscheidung. Sie ist der entscheidende Faktor für die Leistung des Akkupacks. InMotion verwendet Pouch-Zellen, weil sie sich besser für eine Schnellladung eignen als zylindrische Zellen. Sie können gut übermäßig stark beansprucht werden, haben in der Regel einen geringeren Innenwiderstand, der für die Wärmeentwicklung verantwortlich ist, und weisen eine größere Oberfläche auf, was es einfacher macht, die Zellen zu kühlen.Modul

Die Gestaltungsvariablen eines einzelnen Moduls werden durch den erforderlichen Freiraum um jede Zelle herum bestimmt. Bei Pouch-Zellen ist der Raum über, unter und an den Seiten der Zellen der Parameter, der ermittelt oder erfasst werden muss. Der Freiraum hängt in der Regel von der Anordnung der Zellen und der Art der Kühlung ab.Batteriepack

Wenn die Abmessungen der Module festgelegt sind, können sie zu einem Paket gestapelt werden. Dadurch wird festgelegt, wo Kühlleitungen verlegt und wie die Module innerhalb des Pakets elektrisch verbunden werden müssen.Eine clevere Software

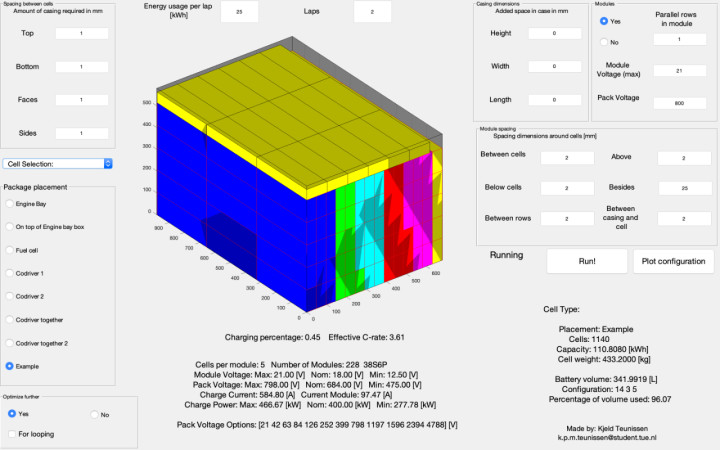

Bei InMotion ist die Entwicklungsphase sehr dynamisch. Dadurch können wir die Dinge „on-the-fly“ ändern. Es bedeutet auch, dass nicht all unsere Anforderungen in Stein gemeißelt sind. Wir versuchen, ein Gesamtpaket zu entwickeln, das unseren Zielen entspricht. Das Batteriepack ist ein gutes Beispiel für eine solche Entwicklungsphilosophie, da es buchstäblich auf eine Million Arten konfiguriert werden kann. Aber wie kann man herausfinden, welche Konfiguration am besten funktioniert?Um nicht für jede einzelne Konfiguration ein Modell generieren zu müssen, habe ich einen Batteriepack-Konfigurator entwickelt, der das Pack für verschiedene Eingangsparameter optimiert. Damit das Programm benutzerfreundlich ist und man verschiedene Konfigurationen leicht ausprobieren kann, ohne in den zugrunde liegenden Code eingreifen zu müssen, habe ich ein GUI erstellt (siehe Bild 2).

In dieser Oberfläche werden Gestaltungsvariablen als Eingabe verwendet. Dann versucht das Programm, so viele Module wie möglich in einem vorgegebenen Raum unterzubringen und sie in die gleiche Richtung zu stapeln. In dem verbleibenden Raum versucht das Programm dann, auch so viele Module wie möglich einzubauen, deren Ausrichtung sich von der anderer Module unterscheidet.

Das Skript verwendet eine heuristische Methode und nicht etwa einen analytischen Ansatz für die Aufgabe der Raumoptimierung. Dies ist einfacher zu schreiben und erreicht dennoch lokale Minima, das Programm ist außerdem äußerst effizient und schnell. Auf einem durchschnittlichen PC erstellt das Skript 190 optimale Konfigurationen, wählt die besten für einen gegebenen Satz von Einstellungen aus und stellt sie innerhalb von fünf Sekunden dar. In dieser Zeit werden auch alle erstellten optimalen Konfigurationen gespeichert, so dass sie nach verschiedenen Einstellungen gefiltert werden können. Wenn sich eine andere Konfiguration als die bessere herausstellt, kann sie einfach über das GUI geplottet werden.

Das GUI berechnet die erwartete Leistung des Akkupacks. Es trifft Aussagen über:

- die erwartete Kapazität;

- die Anzahl der in Reihe und parallel geschalteten Module;

- das erwartete Zellengewicht;

- die Spannungsdifferenz zwischen einem vollen und einem leeren Pack.

Zusätzlich berechnet das Programm die Ladeströme unter Angabe der Wärmeentwicklung sowie den Ladeleistungsbereich, der zum Laden des Akkus in 7,5 Minuten erforderlich ist.

Erfolge

Mit der Elektrobetankung wollen wir ein Elektroauto in wenigen Minuten aufladen. Wenn wir erfolgreich sein werden, wird es zweifellos den Wechsel von verbrennungs- zu elektrobasierten Fahrzeugen in der Automobilindustrie beschleunigen. Um der Welt zu zeigen, wie schnell Elektro-Racing sein kann, haben wir den „Fusion“ entwickelt, ein Formel-E-Fahrzeug, das derzeit die Rekorde für „elektrische“ Runden auf den Rennstrecken von Zandvoort und Assen (beide in den Niederlanden) und Zolder (Belgien) hält. Unser Konzeptfahrzeug „Vision“ ist die wahre Verkörperung der zukünftigen Elektromobilität. Es ist aerodynamisch zehnmal effizienter ist als ein Formel-1-Rennwagen. Es ist tatsächlich der Langstrecken-Rennwagen unserer Träume.

Arbeitet dein Team an etwas Coolem?

Bist du in einem Studententeam mit einer coolen oder erstaunlichen Leistung, über die du im Bereich der Elektronik berichten kannst? Dann sende eine E-Mail an redaktion@elektor.de, Betreff „Student Demonstration Time”.

(180732)➔ Wollen Sie weitere ElektorLabs-Artikel lesen? Jetzt Elektor-Mitglied werden!

Diskussion (1 Kommentar)